Dans la fabrication des semi-conducteurs, PVD signifie Dépôt Physique en Phase Vapeur (Physical Vapor Deposition), un processus hautement contrôlé utilisé pour déposer des couches extrêmement minces de métal ou d'autres matériaux sur une tranche de silicium. Cette technique n'est pas seulement un revêtement ; c'est la méthode fondamentale pour construire le câblage métallique microscopique, connu sous le nom d'interconnexions, qui relie les milliards de transistors d'une puce moderne, permettant à l'appareil de fonctionner.

Le PVD est le lien critique entre les composants individuels gravés dans le silicium et le circuit intégré final et fonctionnel. C'est la technologie utilisée pour construire le « système autoroutier » de câblage multicouche qui permet à l'électricité et aux données de circuler à travers une puce.

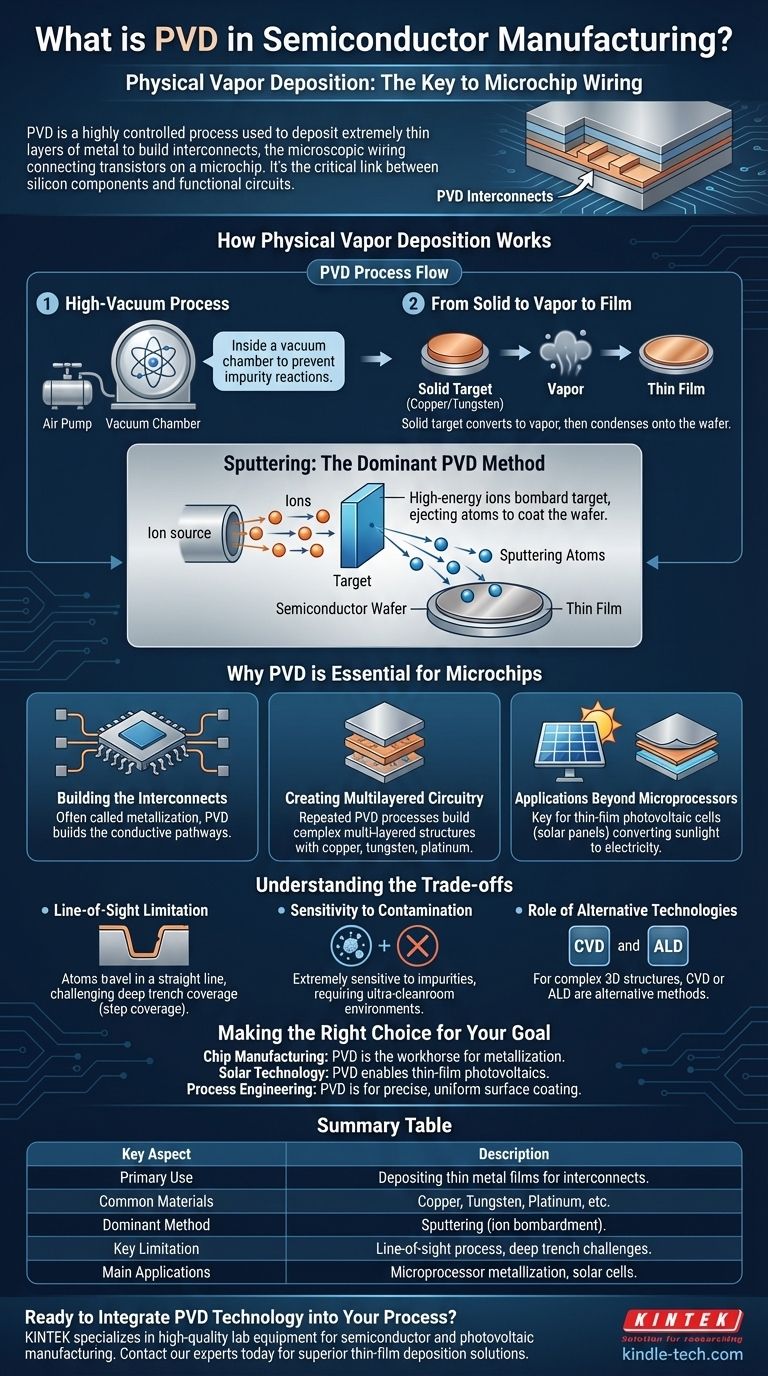

Comment fonctionne le dépôt physique en phase vapeur

Un processus sous vide poussé

Le PVD est toujours effectué à l'intérieur d'une chambre à vide. L'élimination de presque tout l'air est essentielle pour empêcher le matériau de dépôt de réagir avec l'oxygène ou d'autres particules, ce qui créerait des impuretés et provoquerait des défauts dans la puce finale.

Du solide à la vapeur au film

Le principe fondamental du PVD implique trois étapes. Premièrement, une source de matériau solide, connue sous le nom de « cible » (par exemple, un bloc de cuivre pur ou de tungstène), est convertie en vapeur. Cette vapeur traverse ensuite le vide et se condense sur la surface plus froide de la tranche de semi-conducteur, formant un film mince et uniforme.

La pulvérisation cathodique : la méthode PVD dominante

Bien qu'il existe plusieurs méthodes de PVD, la pulvérisation cathodique (sputtering) est la plus courante dans la fabrication des semi-conducteurs. Dans ce processus, la cible est bombardée par des ions de haute énergie (généralement issus d'un gaz comme l'argon). Ce bombardement agit comme un aérogommeur microscopique, éjectant ou « pulvérisant » des atomes individuels de la cible, qui vont ensuite recouvrir la tranche.

Pourquoi le PVD est essentiel pour les microcircuits

Construction des interconnexions

Une fois les transistors créés dans le silicium, la puce est essentiellement un ensemble de commutateurs déconnectés. Le PVD est le processus, souvent appelé métallisation, utilisé pour construire le réseau complexe et multicouche de chemins conducteurs qui câblent ces transistors ensemble en un circuit complexe.

Création de circuits multicouches

Un microprocesseur moderne peut comporter plus d'une douzaine de couches de câblage métallique empilées les unes sur les autres, séparées par des matériaux isolants. Le processus PVD est répété pour chaque couche afin de construire cette structure tridimensionnelle complexe. Les métaux couramment déposés comprennent le cuivre, le tungstène et le platine.

Applications au-delà des microprocesseurs

Le PVD est une technologie polyvalente utilisée dans toute l'industrie des semi-conducteurs. C'est un processus clé dans la fabrication des cellules photovoltaïques à couche mince (panneaux solaires), où des matériaux comme le cuivre, l'indium et le gallium sont déposés sur du verre ou du plastique pour créer les couches qui convertissent la lumière du soleil en électricité.

Comprendre les compromis

La limitation de la « ligne de visée »

La pulvérisation cathodique est un processus de ligne de visée, ce qui signifie que les atomes vaporisés voyagent en ligne relativement droite de la cible à la tranche. Cela peut rendre difficile le revêtement uniforme du fond et des côtés de tranchées ou de trous très profonds et étroits dans la topographie de la puce, un défi connu sous le nom de « couverture d'escalier » (step coverage).

Sensibilité à la contamination

Le processus est extrêmement sensible aux impuretés. Toute particule ou molécule errante à l'intérieur de la chambre à vide peut s'incorporer dans le film mince, provoquant potentiellement un court-circuit ou une défaillance complète de la puce. C'est pourquoi le PVD se déroule dans des environnements de salle blanche ultra-propres.

Le rôle des technologies alternatives

Pour les applications où la limitation de la ligne de visée est un problème majeur, les ingénieurs se tournent souvent vers d'autres méthodes telles que le Dépôt Chimique en Phase Vapeur (CVD) ou le Dépôt par Couches Atomiques (ALD), qui peuvent déposer des films de manière plus conforme sur des structures 3D complexes.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la fabrication de puces : Comprenez que le PVD est la technologie de base pour la métallisation, responsable de la création du vaste réseau d'interconnexions métalliques.

- Si votre objectif principal est la technologie solaire : Reconnaissez le PVD comme un catalyseur clé pour les photovoltaïques à couche mince, utilisé pour construire les couches actives qui captent l'énergie solaire.

- Si votre objectif principal est l'ingénierie des procédés : Considérez le PVD comme une technique précise mais limitée par la ligne de visée, mieux adaptée aux applications où le revêtement de surface uniforme est l'objectif principal.

En fin de compte, le dépôt physique en phase vapeur est la technique fondamentale qui transforme des composants en silicium isolés en un circuit électronique entièrement intégré et fonctionnel.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Dépôt de films métalliques minces pour créer des interconnexions (câblage) sur des tranches de semi-conducteurs. |

| Matériaux courants | Cuivre, tungstène, platine et autres métaux. |

| Méthode dominante | Pulvérisation cathodique (sputtering), où un matériau cible est bombardé par des ions pour éjecter des atomes. |

| Limitation clé | Processus de ligne de visée, qui peut compliquer le revêtement uniforme des tranchées profondes et étroites. |

| Applications principales | Métallisation des microprocesseurs, cellules solaires à couche mince (photovoltaïques). |

Prêt à intégrer la technologie PVD dans votre processus ?

Que vous développiez des microcircuits de nouvelle génération ou des panneaux solaires à haut rendement, l'équipement de laboratoire approprié est essentiel pour la recherche et le développement PVD précis. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux besoins de fabrication des semi-conducteurs et des photovoltaïques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir un dépôt de couche mince supérieur, à améliorer l'efficacité de votre processus et à accélérer votre mise sur le marché.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces