À la base, un creuset en quartz est un récipient de haute pureté fabriqué à partir de quartz fondu, conçu pour contenir et faire fondre des matériaux à des températures extrêmes. C'est un outil indispensable dans la fabrication de haute technologie, notamment pour faire fondre le polysilicium utilisé pour faire croître les lingots de silicium monocristallin qui deviennent des plaquettes de semi-conducteurs.

Le creuset en quartz est le récipient fondamental de l'ère numérique. Ses deux propriétés essentielles — une pureté chimique extrême et une stabilité thermique remarquable — sont ce qui rend possible la production des cristaux de silicium sans défaut requis pour pratiquement tous les appareils électroniques modernes.

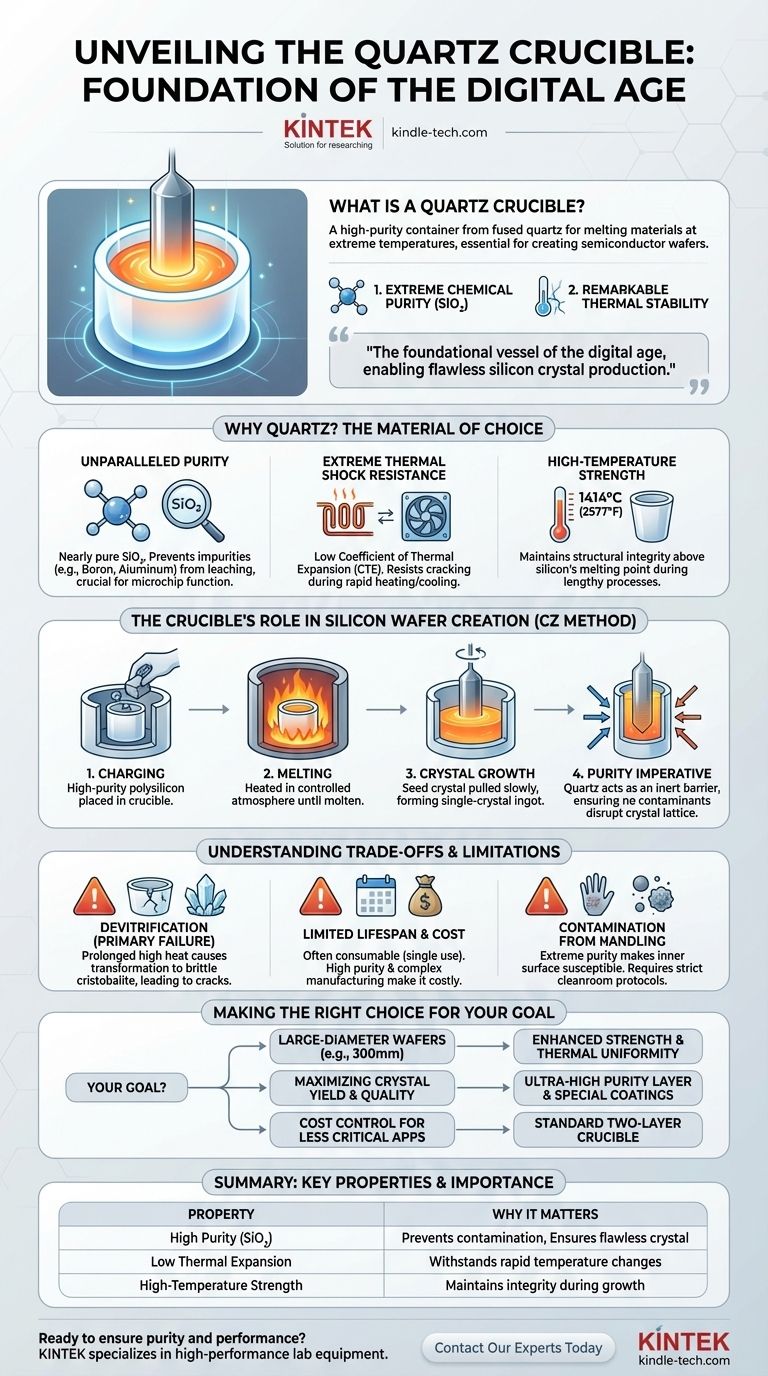

Pourquoi le quartz est le matériau de choix

La sélection du quartz fondu n'est pas accidentelle ; ses propriétés uniques sont essentielles pour les environnements exigeants où ces creusets sont utilisés. Aucun autre matériau commercialement viable ne combine ces caractéristiques aussi efficacement.

Pureté inégalée

Un creuset en quartz est fabriqué à partir de sable de quartz de haute pureté, ce qui donne un récipient essentiellement composé de dioxyde de silicium (SiO₂) pur. Ceci est crucial car lors de la fusion du silicium, toute impureté provenant du récipient (comme le bore ou l'aluminium) peut s'infiltrer dans la masse fondue, altérant ses propriétés électriques et rendant les microchips finaux inutilisables.

Résistance extrême aux chocs thermiques

Le quartz fondu a un coefficient de dilatation thermique (CTE) exceptionnellement bas. Cela signifie qu'il se dilate et se contracte très peu lorsqu'il est soumis à des changements de température rapides et extrêmes. Cette stabilité empêche le creuset de se fissurer pendant les cycles de chauffage et de refroidissement du processus de fusion du silicium.

Résistance à haute température

Le creuset doit maintenir son intégrité structurelle bien au-dessus du point de fusion du silicium, qui est d'environ 1414°C (2577°F). Le quartz fondu peut supporter ces températures, offrant un récipient stable pour le silicium en fusion tout au long du long processus de croissance cristalline.

Le rôle du creuset dans la création de plaquettes de silicium

L'application principale des creusets en quartz est la méthode Czochralski (CZ), le processus dominant pour la production de silicium monocristallin pour l'industrie des semi-conducteurs.

Le processus Czochralski (CZ)

Dans cette méthode, du polysilicium solide de haute pureté est placé dans le creuset en quartz. Le creuset est ensuite chauffé dans un four à atmosphère contrôlée jusqu'à ce que le silicium fonde.

Du silicium en fusion au lingot de cristal

Une fois le silicium en fusion, un petit "cristal germe" est abaissé dans la masse fondue, puis lentement tiré vers le haut tout en tournant. Au fur et à mesure qu'il est tiré, le silicium en fusion se solidifie sur le germe, héritant de sa structure cristalline parfaite et formant un grand lingot monocristallin cylindrique.

L'impératif de pureté

L'ensemble de ce processus repose sur le maintien de la pureté absolue du silicium en fusion. Le creuset en quartz agit comme une barrière inerte, garantissant qu'aucun contaminant n'est introduit qui pourrait perturber le réseau cristallin ou dégrader les performances des circuits intégrés finaux.

Comprendre les compromis et les limitations

Bien qu'essentiels, les creusets en quartz ne sont pas sans défis. Comprendre leurs limitations est essentiel pour gérer le rendement et la qualité de la fabrication.

Dévitrification : le principal mode de défaillance

La limitation la plus importante est la dévitrification. À des températures élevées prolongées, la structure amorphe (non cristalline) du quartz fondu commence à se transformer en un état cristallin appelé cristobalite. Cette nouvelle structure est fragile et a un CTE différent, créant des contraintes qui peuvent provoquer la fissuration du creuset, entraînant potentiellement une défaillance catastrophique et la perte de toute la masse fondue de silicium.

Durée de vie limitée et coût

En raison des contraintes du processus CZ et du risque de dévitrification, les creusets en quartz de haute pureté sont souvent considérés comme des articles consommables, parfois utilisés pour un seul cycle de croissance cristalline. Leur haute pureté et leur processus de fabrication complexe en font un coût opérationnel important.

Contamination due à la manipulation

L'extrême pureté de la surface intérieure du creuset le rend très sensible à la contamination. Même les empreintes digitales peuvent introduire des impuretés comme le sodium ou le potassium. Cela nécessite des protocoles de manipulation stricts et des environnements de salle blanche tout au long du cycle de vie du creuset.

Faire le bon choix pour votre objectif

Le choix d'un creuset implique d'équilibrer la performance, la durée de vie et le coût en fonction de l'objectif de fabrication spécifique.

- Si votre objectif principal est de produire des plaquettes de grand diamètre (par exemple, 300 mm) : Vous avez besoin de creusets avec une résistance mécanique et une uniformité thermique améliorées pour gérer le volume et le poids massifs de la masse fondue de silicium.

- Si votre objectif principal est de maximiser le rendement et la qualité des cristaux : Privilégiez les creusets avec une couche intérieure de très haute pureté et des revêtements spécialisés conçus pour supprimer la dévitrification, prolongeant les temps de fusion stables.

- Si votre objectif principal est le contrôle des coûts pour des applications moins critiques : Un creuset standard à deux couches sans revêtements avancés pourrait offrir les performances nécessaires à un coût unitaire inférieur.

En fin de compte, le creuset en quartz est un équipement de précision dont la performance est directement liée à la qualité et à l'efficacité des processus de fabrication avancés.

Tableau récapitulatif :

| Propriété | Pourquoi c'est important pour la fabrication de semi-conducteurs |

|---|---|

| Haute pureté (SiO₂) | Prévient la contamination de la masse fondue de silicium, assurant une structure cristalline parfaite pour les microchips. |

| Faible dilatation thermique | Résiste aux changements rapides de température (cycles de chauffage/refroidissement) sans se fissurer. |

| Résistance à haute température | Maintient l'intégrité au-dessus du point de fusion du silicium (1414°C/2577°F) pendant la croissance cristalline. |

Prêt à assurer la pureté et la performance de vos processus à haute température ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les creusets de précision conçus pour les applications exigeantes. Notre expertise soutient les laboratoires dans la recherche sur les semi-conducteurs, la science des matériaux et la fabrication avancée.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le bon équipement peut améliorer votre rendement, votre qualité et votre efficacité.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

Les gens demandent aussi

- Le graphite est-il utilisé pour fabriquer des creusets résistants à la chaleur ? Débloquez une fusion plus rapide et des performances supérieures

- Quelle est la température maximale pour un creuset en carbone ? Libérez des performances à haute température avec la bonne atmosphère

- Quels sont les avantages de l'utilisation d'un creuset en carbone vitreux pour les sels fluorés ? Assurer une pureté jusqu'à 1000°C

- Quels sont les différents types de fours à creuset ? Choisissez le bon four pour vos besoins de fusion de métaux

- Quelle est la fonction principale d'un creuset en acier inoxydable dans les études impliquant du plomb liquide ? Aperçus essentiels du laboratoire

- Quel est le but de l'utilisation de creusets en alumine de haute pureté ? Obtenir des résultats précis sur la cinétique de cristallisation de l'Al2TiO5

- Quel rôle joue un creuset en alumine dans le revêtement de surface NCM622 ? Assurer la stabilité thermique et une grande pureté

- Comment utiliser un four à creuset ? Un guide étape par étape pour une fusion sûre et efficace