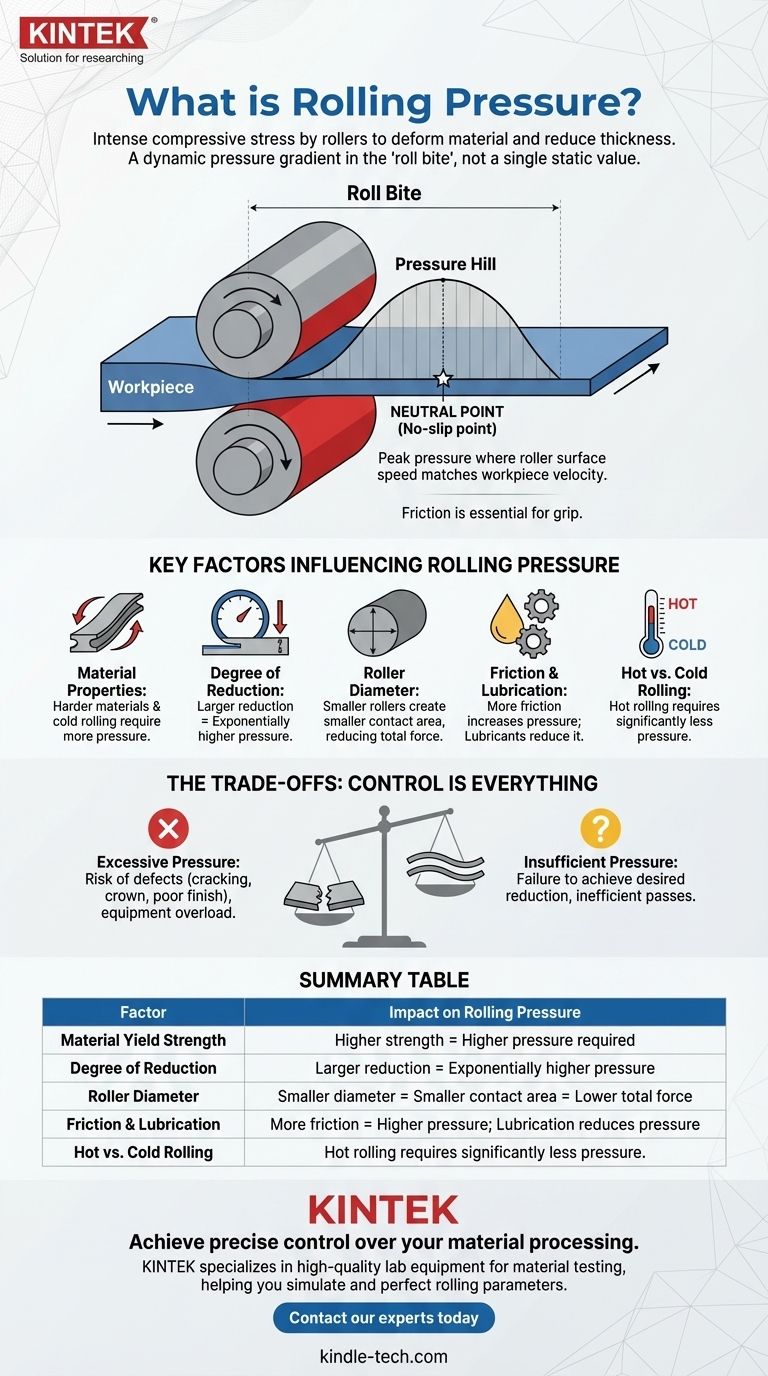

Dans le contexte du traitement des matériaux, la pression de laminage est la contrainte de compression intense exercée par les cylindres sur une pièce pour la déformer de manière permanente et réduire son épaisseur. Bien qu'elle soit ancrée dans la formule de base Pression = Force / Surface, le terme fait spécifiquement référence à la distribution de pression complexe et non uniforme qui se produit dans la zone de contact entre le cylindre et le matériau, connue sous le nom de "mordache de laminage" ou "zone de contact".

L'élément clé à retenir est que la "pression de laminage" n'est pas une valeur unique et statique. C'est un gradient de pression dynamique qui atteint un pic à un "point neutre" spécifique, et la maîtrise de cette distribution de pression est essentielle pour obtenir les propriétés de matériau souhaitées et éviter les défauts de fabrication.

Déconstruire la "mordache de laminage" : Le cœur du processus

Le concept de pression de laminage n'a pas de sens sans une compréhension préalable de la "mordache de laminage". Il s'agit de la petite zone en forme d'arc où les cylindres sont en contact direct avec la pièce, la comprimant activement.

La Force vs. La Pression

En pratique, les ingénieurs se concentrent souvent sur la force de laminage, qui est la force totale (F) appliquée par le laminoir. La pression de laminage (P) est la manière dont cette force totale est distribuée sur la surface de contact (A) de la mordache de laminage.

Étant donné que la surface de contact est courbe et que le matériau s'écoule, cette pression n'est pas uniforme. Elle forme une "colline de pression" distincte lorsqu'elle est tracée sur la longueur de contact.

La courbe de distribution de la pression

Imaginez un graphique de la pression le long de la mordache de laminage. Elle commence bas lorsque le matériau entre, monte brusquement jusqu'à un pic, puis redescend lorsque le matériau sort. Cette forme est la "colline de pression".

L'existence de cette colline est fondamentale. Elle montre que certaines parties de la pièce sont soumises à des contraintes nettement plus importantes que d'autres pendant le processus de laminage.

Le point neutre : Un point de non-glissement

Le pic de la colline de pression se produit à un endroit appelé le point neutre ou point de non-glissement.

À ce point précis, la vitesse de surface du cylindre correspond parfaitement à la vitesse d'avancement de la pièce. Avant ce point, les cylindres se déplacent plus vite que le matériau, le tirant vers l'intérieur. Après ce point, le matériau se déplace plus vite que les cylindres, se frayant un chemin vers l'extérieur.

Le rôle nécessaire du frottement

Le frottement est ce qui permet aux cylindres de saisir la pièce et de la tirer dans la mordache de laminage. Sans frottement, les cylindres glisseraient simplement sur la surface.

Cependant, ce même frottement augmente également la force totale et l'énergie nécessaires à la déformation, contribuant de manière significative à l'ampleur de la pression de laminage.

Facteurs clés qui influencent la pression de laminage

Le contrôle de la pression de laminage nécessite la gestion d'un ensemble de variables interconnectées. Un changement dans l'une aura un impact sur toutes les autres.

Propriétés des matériaux

La limite d'élasticité et les caractéristiques d'écrouissage du matériau sont les principaux moteurs. Les matériaux plus durs nécessitent plus de pression pour se déformer. C'est pourquoi le laminage à chaud (au-dessus de la température de recristallisation du matériau) nécessite une pression nettement inférieure au laminage à froid.

Le degré de réduction

La quantité de changement d'épaisseur en une seule passe, appelée réduction, a un impact majeur. Tenter une réduction plus importante exige une force exponentiellement plus élevée et entraîne une pression de laminage maximale plus grande.

Géométrie des cylindres

Le diamètre des cylindres est critique. Des cylindres de plus petit diamètre créent une surface de contact plus petite, ce qui peut réduire la force de laminage totale requise. Cependant, ils sont également plus sujets à la déflexion, ce qui peut affecter la précision dimensionnelle du produit final.

Paramètres du processus

Des variables telles que la vitesse de laminage et l'utilisation de lubrifiants affectent directement le frottement dans la mordache de laminage. Les lubrifiants sont utilisés pour réduire le frottement, diminuant la force requise et prévenant les défauts de surface, mais une certaine quantité de frottement est toujours nécessaire pour tirer le matériau.

Comprendre les compromis : Pourquoi le contrôle est primordial

La gestion de la pression de laminage est un exercice d'équilibre. Des erreurs de calcul peuvent entraîner une mauvaise qualité, des défauts de matériau ou des dommages au laminoir lui-même.

Pression excessive : Le risque de défauts

Si la pression est trop élevée ou mal distribuée, elle peut provoquer des problèmes tels que la fissuration des bords, une épaisseur non uniforme (bombement) ou un mauvais état de surface. Dans les cas extrêmes, elle peut surcharger les paliers du laminoir et les moteurs d'entraînement.

Pression insuffisante : Échec de la déformation

Si la pression est trop faible, la réduction d'épaisseur souhaitée ne sera pas atteinte. Cela signifie que la pièce nécessitera des passes supplémentaires, gaspillant de l'énergie, du temps de production et potentiellement créant un écrouissage indésirable lors du laminage à froid.

L'équilibre entre vitesse et qualité

L'augmentation de la vitesse de laminage peut accroître le débit, mais elle modifie également les conditions de frottement dans la mordache de laminage. Cela peut rendre plus difficile le maintien d'un processus stable et peut avoir un impact négatif sur la tolérance dimensionnelle et la qualité de surface du produit final.

Faire le bon choix pour votre objectif

Comprendre les principes de la pression de laminage vous permet de manipuler le processus pour obtenir un résultat spécifique.

- Si votre objectif principal est l'efficacité du processus : Concentrez-vous sur l'optimisation de l'équilibre entre la réduction par passe et la lubrification pour minimiser la force de laminage totale et la consommation d'énergie.

- Si votre objectif principal est les propriétés finales du matériau : Contrôlez le processus (en particulier la température en laminage à chaud ou la réduction en laminage à froid) pour gérer l'écrouissage et la structure granulaire.

- Si votre objectif principal est la résolution de problèmes de défauts : Analysez la forme de la "colline de pression" et l'emplacement du point neutre, car ce sont souvent les causes profondes de problèmes tels que la fissuration ou un mauvais état de surface.

Maîtriser la dynamique de la pression de laminage, c'est maîtriser le contrôle de la forme et de la fonction finales du matériau lui-même.

Tableau récapitulatif :

| Facteur | Impact sur la pression de laminage |

|---|---|

| Limite d'élasticité du matériau | Résistance plus élevée = Pression plus élevée requise |

| Degré de réduction | Réduction plus importante = Pression exponentiellement plus élevée |

| Diamètre du cylindre | Diamètre plus petit = Surface de contact plus petite = Force totale inférieure |

| Frottement et lubrification | Plus de frottement = Pression plus élevée ; La lubrification réduit la pression |

| Laminage à chaud vs. à froid | Le laminage à chaud nécessite une pression nettement inférieure au laminage à froid |

Obtenez un contrôle précis sur le traitement de vos matériaux.

Comprendre et gérer la pression de laminage est essentiel pour obtenir les propriétés de matériau souhaitées, éviter les défauts et optimiser l'efficacité de votre production. Que votre objectif soit l'efficacité du processus, des propriétés de matériau supérieures ou la résolution de problèmes de défauts, le bon équipement est fondamental.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour les essais et le traitement des matériaux. Nos solutions vous aident à simuler, analyser et perfectionner les paramètres de laminage dans un environnement contrôlé.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire en matière de science des matériaux et de recherche manufacturière.

Guide Visuel

Produits associés

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

- Meuleuse horizontale à dix corps pour laboratoire

- Meuleuse planétaire de laboratoire Meuleuse planétaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Moule de pression bidirectionnel carré pour usage en laboratoire

Les gens demandent aussi

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité

- À quoi sert un outil de moulage ? Un guide pour l'efficacité de la production de masse

- À quoi sert un moule de pressage ? Obtenez une précision et une efficacité reproductibles

- Quelle est la tendance des diamants synthétiques ? Une croissance exponentielle remodèle le marché des pierres précieuses

- Quelles sont les pièces d'un moule à emboutir ? Un guide du poinçon, de la matrice et des composants clés