Le métal en poudre fritté est un matériau et un processus de fabrication utilisés pour créer des pièces métalliques solides, souvent complexes, à partir de fines poudres métalliques. Le cœur du processus implique deux étapes principales : d'abord, la compression de la poudre dans une forme désirée, et ensuite, son chauffage à une température élevée en dessous de son point de fusion, ce qui provoque le liage des particules individuelles entre elles pour former une pièce solide.

À la base, la métallurgie des poudres ne consiste pas à faire fondre le métal, mais à utiliser la chaleur et la pression pour fusionner les particules métalliques en une masse solide. Cette approche offre des avantages uniques pour la production de pièces complexes en grands volumes, mais elle s'accompagne de compromis distincts en termes de résistance des matériaux et d'investissement en outillage.

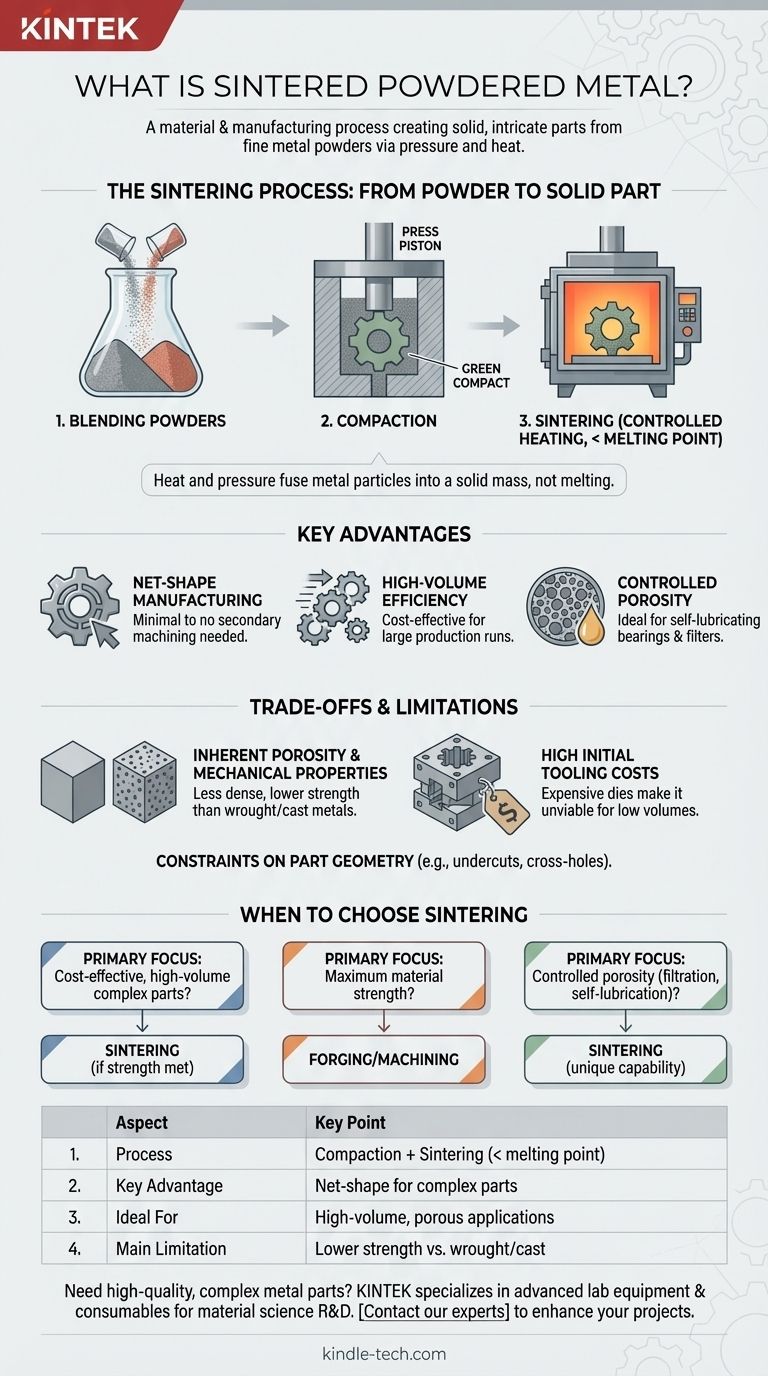

Le processus de frittage : de la poudre à la pièce solide

Comprendre le matériau final nécessite de comprendre le parcours qu'il emprunte. Le processus transforme la poudre en vrac en un composant dense et fonctionnel grâce à une méthode précise et multi-étapes.

Étape 1 : Mélange des poudres

Le processus commence non pas par un bloc de métal solide, mais par de fines poudres métalliques élaborées. Ces poudres peuvent être un seul élément comme le fer ou le cuivre, ou elles peuvent être pré-alliées.

Il est essentiel que différentes poudres et lubrifiants puissent être mélangés précisément à ce stade. Cela permet la création de matériaux composites uniques qui seraient difficiles ou impossibles à former par fusion et coulée traditionnelles.

Étape 2 : Compactage en un "compact vert"

La poudre mélangée est introduite dans une cavité de matrice rigide, qui est le négatif de la forme finale de la pièce. Une presse puissante compacte ensuite la poudre sous une pression extrême.

Cette étape forme un composant fragile, de forme précise, connu sous le nom de compact vert. Il a les dimensions de la pièce finale mais possède une très faible résistance mécanique, similaire à un château de sable bien tassé.

Étape 3 : Frittage (chauffage contrôlé)

Le compact vert est ensuite déplacé dans un four à haute température pour l'étape de frittage. La pièce est chauffée à une température inférieure à son point de fusion, souvent supérieure à 980 °C (1800 °F).

À cette température élevée, un processus appelé diffusion atomique se produit. Les atomes à la surface des particules de poudre individuelles migrent à travers les limites, fusionnant les particules entre elles et transformant le compact fragile en une pièce métallique solide. Ce processus est mené dans une atmosphère contrôlée (comme un gaz inerte ou réducteur) pour empêcher le métal de s'oxyder.

Principaux avantages du métal en poudre fritté

Les ingénieurs choisissent ce processus pour plusieurs raisons distinctes et puissantes qui le distinguent de l'usinage ou du moulage traditionnels.

Fabrication à forme nette

Le frittage crée des pièces qui sont à forme nette ou quasi-nette, ce qui signifie qu'elles sortent du four déjà dans leur forme finale ou très proche de celle-ci. Cela réduit ou élimine drastiquement le besoin d'opérations d'usinage secondaires coûteuses et génératrices de déchets.

Efficacité de production à grand volume

Une fois l'outillage initial (la matrice) fabriqué, le processus est extrêmement rapide et reproductible. Cela rend le frittage très rentable pour la production de milliers ou de millions de pièces identiques, telles que des engrenages, des bagues et des composants automobiles.

Porosité contrôlée

Contrairement aux matériaux entièrement denses fabriqués par fusion, les pièces frittées peuvent être conçues avec un niveau spécifique de porosité inhérente. Cette caractéristique est un avantage clé pour certaines applications, telles que les paliers autolubrifiants imprégnés d'huile ou les filtres qui nécessitent une structure poreuse.

Comprendre les compromis et les limites

Bien que puissante, la métallurgie des poudres n'est pas la solution à tous les problèmes. Ses avantages s'accompagnent d'importants compromis qui doivent être pris en compte.

Porosité inhérente et propriétés mécaniques

À moins que des étapes de densification secondaires ne soient entreprises, les pièces frittées sont généralement moins denses que leurs homologues forgées ou moulées. Cette porosité résiduelle peut les rendre moins résistantes et plus fragiles, limitant leur utilisation dans des applications nécessitant une résistance maximale à la traction ou à la fatigue.

Coûts d'outillage initiaux élevés

Les matrices en acier trempé ou en carbure nécessaires au compactage sont complexes et coûteuses à produire. Cet investissement initial élevé rend le processus économiquement non viable pour la production à faible volume ou le prototypage.

Contraintes sur la géométrie des pièces

La nécessité de presser la poudre dans une matrice et d'éjecter le compact vert impose des limitations à la conception des pièces. Des caractéristiques telles que les contre-dépouilles, les trous traversants ou les filetages ne sont généralement pas possibles sans opérations d'usinage secondaires. La taille des pièces est également limitée par la capacité des presses disponibles.

Quand choisir le frittage pour votre projet

Utilisez ces directives pour déterminer si la métallurgie des poudres correspond à vos objectifs d'ingénierie et commerciaux.

- Si votre objectif principal est la production rentable et à grand volume de pièces complexes : Le frittage est un excellent choix, à condition que les exigences de résistance mécanique soient satisfaites par le matériau.

- Si votre objectif principal est une résistance maximale des matériaux et une résistance aux chocs : Le forgeage ou l'usinage à partir d'une billette solide est probablement une meilleure alternative, bien que plus coûteuse.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée pour la filtration ou l'auto-lubrification : Le frittage offre des capacités uniques qui sont inaccessibles avec la plupart des autres procédés de travail des métaux.

Comprendre ces principes fondamentaux vous permet de sélectionner la bonne méthode de fabrication pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Processus | Compactage + chauffage sous le point de fusion (frittage) |

| Avantage clé | Fabrication à forme nette pour les pièces complexes |

| Idéal pour | Production à grand volume, paliers autolubrifiants, filtres |

| Principale limitation | Moins de résistance/ductilité par rapport aux métaux forgés/moulés |

Besoin de pièces métalliques complexes de haute qualité produites efficacement ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour la R&D en science des matériaux et en fabrication. Notre expertise soutient le développement et l'optimisation des processus de frittage, vous aidant à obtenir des résultats précis et rentables pour vos besoins de laboratoire ou de production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer vos projets de métallurgie des poudres.

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Qu'est-ce qui provoque les pics de pression hydraulique ? Prévenir les dommages du système dus au coup de bélier hydraulique

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Qu'est-ce qu'une presse hydraulique chaude ? Exploiter la chaleur et la pression pour une fabrication avancée

- Pourquoi devez-vous suivre la procédure de sécurité lors de l'utilisation d'outils hydrauliques ? Pour prévenir les défaillances catastrophiques et les blessures