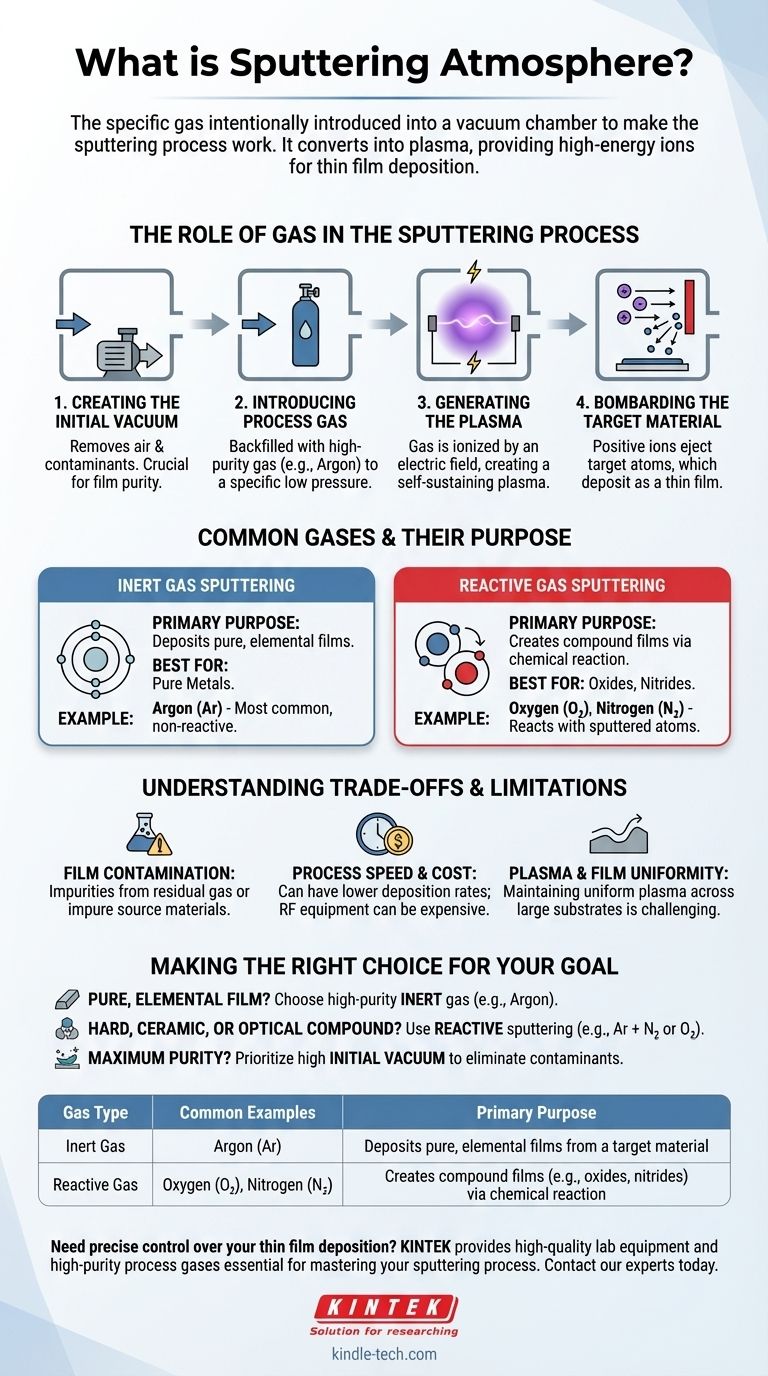

En termes simples, l'atmosphère de pulvérisation cathodique est le gaz spécifique introduit intentionnellement dans une chambre à vide pour permettre le fonctionnement du processus de pulvérisation cathodique. Après avoir éliminé l'air indésirable et les contaminants pour créer un vide, un gaz de procédé — généralement un gaz inerte comme l'Argon — est réintroduit dans la chambre. Ce gaz est ensuite ionisé pour créer un plasma, qui fournit les ions de haute énergie nécessaires pour bombarder un matériau cible et déposer une couche mince sur un substrat.

L'atmosphère de pulvérisation cathodique n'est pas un environnement passif ; c'est le milieu actif qui est converti en plasma. Le choix du gaz est un paramètre de contrôle critique qui détermine directement l'efficacité du processus de pulvérisation cathodique et la composition chimique du film déposé final.

Le rôle du gaz dans le processus de pulvérisation cathodique

Pour comprendre l'atmosphère de pulvérisation cathodique, il faut d'abord comprendre sa fonction dans la séquence de dépôt. Le processus est une chaîne d'événements soigneusement contrôlée où le gaz est le maillon essentiel.

Création du vide initial

Avant que tout dépôt puisse avoir lieu, la chambre est pompée pour atteindre un vide poussé. Cette première étape cruciale élimine l'air ambiant, la vapeur d'eau et d'autres particules. Ne pas éliminer ces contaminants est une source principale d'impuretés dans le film final.

Introduction du gaz de procédé

Une fois qu'un vide suffisant est atteint, l'atmosphère de pulvérisation cathodique est créée en introduisant un gaz de procédé de haute pureté. La chambre est remplie à nouveau à une pression basse et spécifique. Cette pression est un équilibre délicat : trop basse, il n'y aura pas assez d'atomes de gaz pour maintenir un plasma stable ; trop élevée, les particules pulvérisées entreront trop souvent en collision, les empêchant d'atteindre efficacement le substrat.

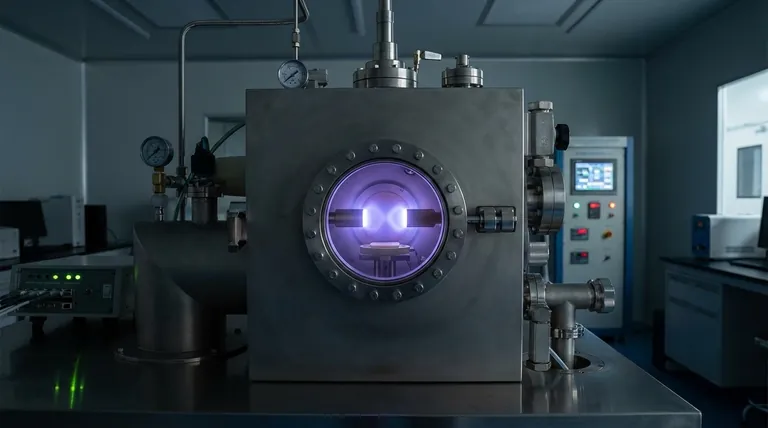

Génération du plasma

Un champ électrique intense est appliqué à l'intérieur de la chambre. Les électrons libres, accélérés par ce champ, entrent en collision avec les atomes du gaz de procédé. Ces collisions sont suffisamment énergétiques pour arracher des électrons aux atomes de gaz, créant des ions chargés positivement et plus d'électrons libres. Cet effet de cascade aboutit à un plasma brillant et auto-entretenu — l'état ionisé de l'atmosphère de pulvérisation cathodique.

Bombardement du matériau cible

Les ions chargés positivement issus du plasma sont accélérés par le champ électrique et bombardent la surface du matériau source, connu sous le nom de « cible ». Chaque impact agit comme une collision de boule de billard microscopique, transférant de l'élan et arrachant des atomes de la cible. Ces atomes éjectés traversent ensuite la chambre et se déposent sur le substrat, construisant la couche mince atome par atome.

Gaz courants et leur objectif

Le choix du gaz est une décision stratégique basée sur le résultat souhaité pour le film.

Pulvérisation cathodique avec gaz inerte

La méthode la plus courante utilise un gaz inerte, l'Argon (Ar) étant le favori incontesté. Il offre le meilleur équilibre entre masse atomique pour un transfert d'énergie efficace, coût relativement faible, et non-réactivité chimique. Cela garantit que le film déposé possède la même composition chimique que le matériau cible, créant un film pur.

Pulvérisation cathodique réactive

Pour créer des films composés, une technique appelée pulvérisation cathodique réactive est utilisée. Cela implique l'ajout d'un gaz « réactif », tel que l'Azote (N₂) ou l'Oxygène (O₂), à l'atmosphère de gaz inerte principale. Les ions du gaz réactif bombardent non seulement la cible, mais réagissent également chimiquement avec les atomes pulvérisés lorsqu'ils se déposent sur le substrat. Cela permet la formation de matériaux tels que le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al₂O₃) à partir d'une cible métallique pure.

Comprendre les compromis et les limites

L'atmosphère de pulvérisation cathodique et le processus lui-même présentent des limites inhérentes qui doivent être gérées.

Contamination du film

Bien que la pulvérisation cathodique soit un processus très propre, la contamination est une préoccupation constante. Des impuretés peuvent provenir de gaz résiduels laissés après un pompage à vide incomplet ou du gaz de procédé lui-même s'il n'est pas de haute pureté. Des contaminants peuvent également être présents dans le matériau cible source.

Vitesse du processus et coût

La pulvérisation cathodique peut avoir un taux de dépôt relativement faible par rapport à d'autres méthodes comme l'évaporation thermique. L'équipement, en particulier les alimentations en radiofréquence (RF) nécessaires pour les matériaux isolants, peut également être plus coûteux que les sources CC simples.

Uniformité du plasma et du film

Sur les grands substrats, il peut être difficile de maintenir une densité de plasma parfaitement uniforme sur toute la surface de la cible. Cette non-uniformité peut entraîner des variations du taux de pulvérisation, ce qui se traduit par un film plus épais dans certaines zones et plus mince dans d'autres.

Faire le bon choix pour votre objectif

L'atmosphère de pulvérisation cathodique est un paramètre fondamental que vous contrôlez pour obtenir les propriétés de film souhaitées.

- Si votre objectif principal est un film élémentaire pur : Votre meilleur choix est un gaz inerte de haute pureté comme l'Argon pour garantir qu'aucune réaction chimique involontaire ne se produit.

- Si votre objectif principal est un film composé dur, céramique ou optique : Vous devrez utiliser la pulvérisation cathodique réactive, en mélangeant soigneusement un gaz réactif comme l'azote ou l'oxygène dans l'atmosphère d'argon.

- Si votre objectif principal est une pureté et une qualité de film maximales : Votre priorité doit être d'atteindre un vide initial élevé pour éliminer les contaminants avant d'introduire le gaz de pulvérisation cathodique.

En fin de compte, maîtriser l'atmosphère de pulvérisation cathodique est essentiel pour contrôler les propriétés de votre couche mince.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Objectif principal |

|---|---|---|

| Gaz inerte | Argon (Ar) | Dépose des films élémentaires purs à partir d'un matériau cible |

| Gaz réactif | Oxygène (O₂), Azote (N₂) | Crée des films composés (ex. : oxydes, nitrures) par réaction chimique |

Besoin d'un contrôle précis de votre dépôt de couche mince ? L'atmosphère de pulvérisation cathodique est un paramètre critique pour obtenir les propriétés de film souhaitées, que vous ayez besoin de revêtements élémentaires de haute pureté ou de films composés complexes. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité — y compris des composants de vide et des gaz de procédé de haute pureté — essentiels pour maîtriser votre processus de pulvérisation cathodique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de couches minces et améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelles sont les techniques utilisées pour le dépôt de couches minces en nanotechnologie ? Comparez les méthodes PVD, CVD et ALD.

- Quels sont les avantages du CVD pour les anodes de lithium ? Améliorez la stabilité de la batterie avec une protection de film mince de précision

- Qu'est-ce qu'un revêtement en couche mince ? Ingénierie de nouvelles propriétés de surface pour votre substrat

- Quels sont les avantages du LPCVD ? Obtenez une uniformité de film supérieure et une production à haut débit

- Quelles sont les techniques de dépôt dans les semi-conducteurs ? Maîtriser le CVD, le PVD et l'ALD pour la fabrication de puces

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Quels sont les avantages de l'utilisation de buses de gaz à double tube en LCVD ? Maximiser la fiabilité du système et le contrôle de la qualité du film

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes