En substance, la pulvérisation cathodique est un processus de dépôt physique en phase vapeur (PVD) utilisé pour créer des films de matériau exceptionnellement minces et uniformes sur une surface, appelée substrat. Elle fonctionne en éjectant des atomes d'un matériau source (la "cible") en le bombardant avec des ions énergisés à l'intérieur d'une chambre à vide. Ces atomes éjectés voyagent ensuite et se condensent sur le substrat, construisant le revêtement désiré couche atomique par couche atomique.

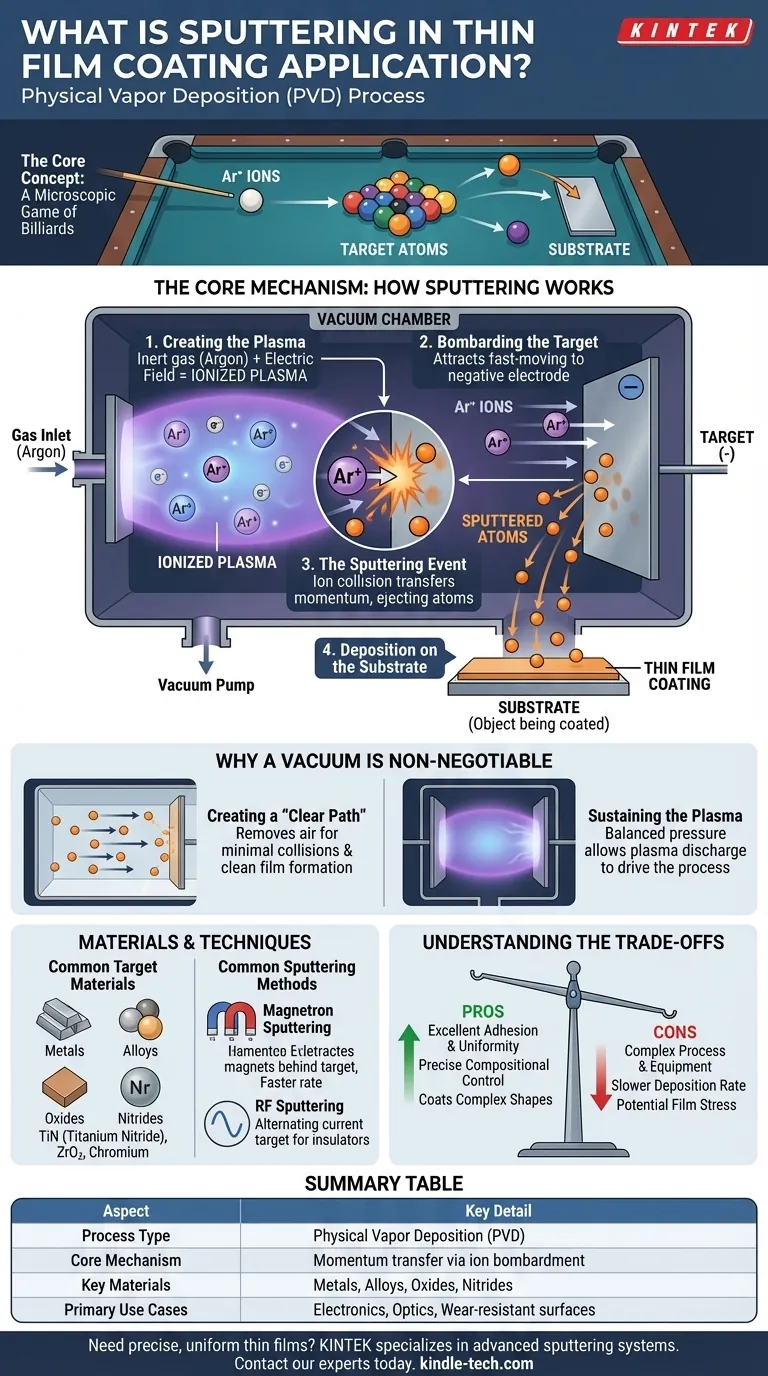

La pulvérisation cathodique n'est pas une réaction chimique ou une simple technique de pulvérisation ; c'est un processus de transfert de quantité de mouvement. Considérez-le comme un jeu de billard microscopique où les ions de haute énergie sont les boules de choc, délogeant les atomes d'une cible afin qu'ils puissent se déposer ailleurs pour former un film haute performance.

Le mécanisme principal : Comment fonctionne la pulvérisation cathodique

La pulvérisation cathodique est un processus très contrôlé qui se déroule dans une chambre à vide scellée. L'ensemble du mécanisme peut être décomposé en quelques étapes fondamentales.

Étape 1 : Création du plasma

Le processus commence par l'introduction d'une petite quantité de gaz inerte, généralement de l'Argon, dans la chambre à vide. Un champ électrique est ensuite appliqué, ce qui énergise le gaz et arrache les électrons des atomes d'Argon, créant un gaz ionisé lumineux connu sous le nom de plasma. Ce plasma est composé d'ions Argon chargés positivement et d'électrons libres.

Étape 2 : Bombardement de la cible

Le matériau source à déposer, appelé la cible, reçoit une forte charge électrique négative. Cette charge négative attire puissamment les ions chargés positivement du plasma, les faisant accélérer et entrer en collision avec la surface de la cible à grande vitesse.

Étape 3 : L'événement de pulvérisation

Lorsque ces ions de haute énergie frappent la cible, ils transfèrent leur quantité de mouvement aux atomes à la surface de la cible. Si l'énergie est suffisante, cette collision éjecte ou "pulvérise" des atomes du matériau cible, les envoyant dans la chambre à vide.

Étape 4 : Dépôt sur le substrat

Ces atomes pulvérisés voyagent à travers le vide jusqu'à ce qu'ils atteignent le substrat (l'objet à revêtir). À leur arrivée, ils se condensent sur sa surface, construisant progressivement un film mince, dense et très uniforme.

Pourquoi le vide est non négociable

L'ensemble du processus de pulvérisation cathodique repose sur le maintien d'un environnement sous vide soigneusement contrôlé pour deux raisons essentielles.

Créer un "chemin clair"

Un vide élimine l'air et les autres particules de la chambre. Cela garantit que les atomes pulvérisés peuvent voyager de la cible au substrat avec un minimum de collisions ou de résistance. Sans vide, les atomes pulvérisés entreraient en collision avec les molécules d'air, les dispersant et empêchant la formation d'un film propre et dense.

Maintenir le plasma

Bien qu'un vide poussé soit nécessaire, une petite quantité de gaz est requise pour créer le plasma. La pression doit être parfaitement équilibrée — suffisamment basse pour permettre un chemin clair, mais suffisamment élevée pour maintenir la décharge de plasma qui anime l'ensemble du processus.

Matériaux et techniques

La pulvérisation cathodique est appréciée pour sa polyvalence, capable de déposer une vaste gamme de matériaux en utilisant plusieurs méthodes raffinées.

Matériaux cibles courants

Le processus ne se limite pas aux métaux purs. Il est fréquemment utilisé pour déposer des alliages, des oxydes et des nitrures en introduisant des gaz réactifs (comme l'oxygène ou l'azote) dans la chambre. Des matériaux comme le nitrure de titane, l'oxyde de zirconium et le chrome sont couramment pulvérisés pour créer des revêtements durs, durables ou optiquement spécifiques.

Méthodes de pulvérisation cathodique courantes

Pour améliorer l'efficacité et le contrôle, plusieurs techniques spécialisées ont été développées. La pulvérisation magnétron utilise de puissants aimants derrière la cible pour piéger les électrons, ce qui augmente l'ionisation du gaz de pulvérisation et accélère considérablement le taux de dépôt. La pulvérisation RF (radiofréquence) utilise un courant alternatif, ce qui permet de pulvériser des matériaux électriquement isolants.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique est une technique sophistiquée avec des limitations spécifiques qui la rendent plus adaptée à certaines applications qu'à d'autres.

Complexité du processus

La pulvérisation cathodique nécessite un contrôle précis et automatisé de la pression du vide, du débit de gaz et des alimentations électriques. Elle est beaucoup plus complexe que des méthodes plus simples comme la peinture ou la galvanoplastie et exige un investissement en capital important dans l'équipement.

Taux de dépôt

Comparé à d'autres méthodes PVD comme l'évaporation thermique, la pulvérisation cathodique peut avoir un taux de dépôt plus lent. Cela peut la rendre moins économique pour les applications nécessitant des films très épais.

Adhérence vs. Contrainte

La haute énergie des atomes pulvérisés favorise généralement une excellente adhérence au substrat. Cependant, cette même énergie peut également induire une contrainte de compression dans le film, ce qui, si elle n'est pas correctement gérée, peut entraîner des fissures ou un décollement.

Faire le bon choix pour votre objectif

Le choix d'une méthode de revêtement dépend entièrement des propriétés souhaitées du film final.

- Si votre objectif principal est une pureté élevée et un contrôle de la composition : La pulvérisation cathodique est idéale car elle transfère le matériau de la cible au substrat avec très peu de changement de stœchiométrie.

- Si votre objectif principal est le revêtement d'alliages complexes ou d'isolants : La pulvérisation cathodique, en particulier la pulvérisation RF, offre un moyen fiable de déposer des matériaux impossibles à fondre ou à évaporer.

- Si votre objectif principal est une adhérence et une uniformité exceptionnelles : La nature énergétique de la pulvérisation cathodique crée des films denses, fortement liés, avec une excellente couverture sur des formes complexes.

En fin de compte, la pulvérisation cathodique est une technologie fondamentale pour la création de films avancés et haute performance qui permettent l'électronique moderne, l'optique et les biens durables.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme principal | Transfert de quantité de mouvement par bombardement ionique sous vide |

| Matériaux clés | Métaux, alliages, oxydes, nitrures (par exemple, nitrure de titane) |

| Cas d'utilisation principaux | Électronique, revêtements optiques, surfaces résistantes à l'usure |

| Principaux avantages | Haute uniformité, excellente adhérence, contrôle précis de la composition |

| Limitations courantes | Taux de dépôt plus lent, complexité d'équipement plus élevée |

Besoin d'un film mince précis et uniforme pour le prochain projet de votre laboratoire ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, y compris les systèmes de pulvérisation cathodique avancés conçus pour la recherche et la production. Que vous développiez de nouveaux composants électroniques, des revêtements optiques ou des surfaces durables, nos solutions offrent la pureté, l'adhérence et le contrôle que votre travail exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de revêtement de films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications