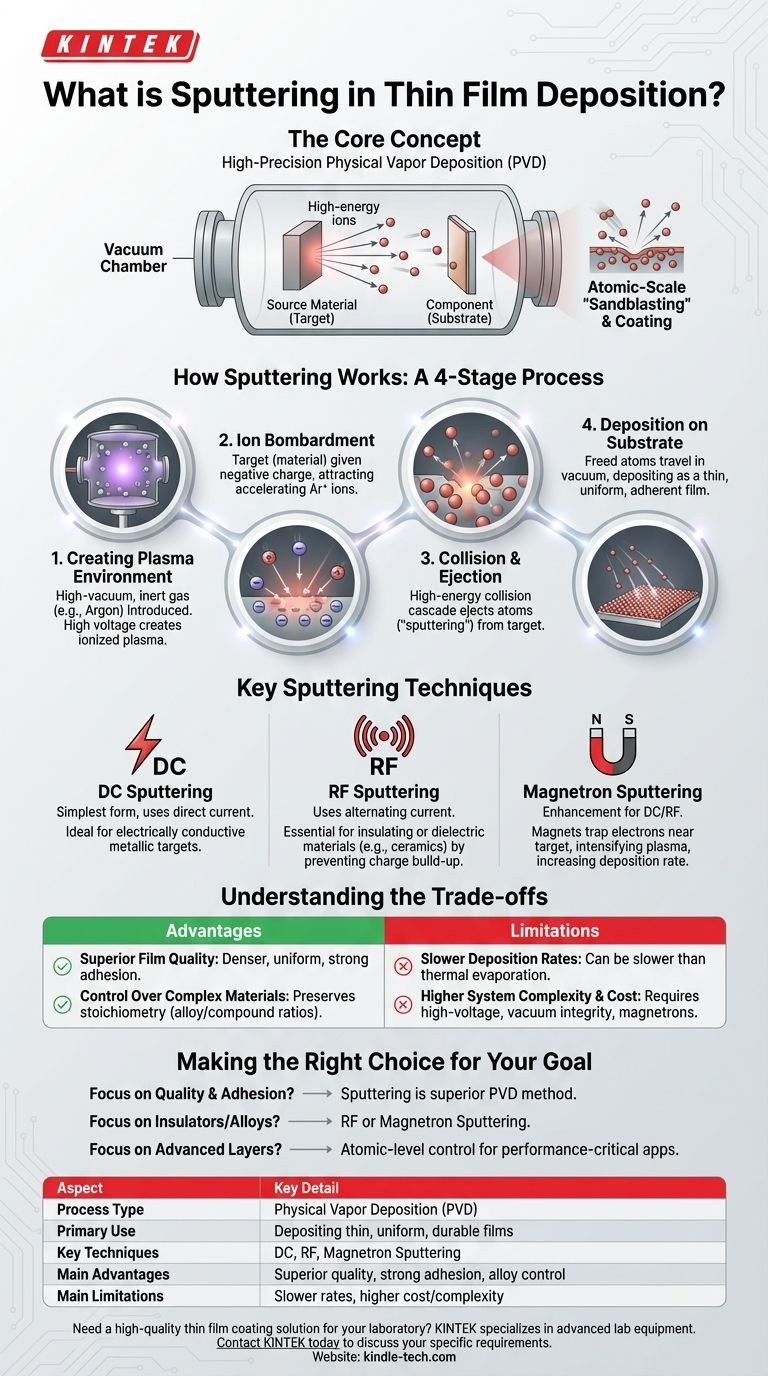

Dans le monde de la fabrication de pointe, la pulvérisation cathodique (sputtering) est un procédé de revêtement de haute précision classé comme une forme de dépôt physique en phase vapeur (PVD). Fondamentalement, il consiste à éjecter des atomes d'un matériau source (appelé « cible ») en le bombardant avec des ions de haute énergie à l'intérieur d'un vide. Ces atomes délogés voyagent ensuite et se déposent sur un composant (le « substrat »), formant un film exceptionnellement mince, uniforme et durable.

À la base, la pulvérisation cathodique est un processus de « sablage » et de revêtement à l'échelle atomique. Il décroche physiquement des atomes d'un matériau source et les redépose sur une surface, offrant aux ingénieurs un contrôle précis sur l'épaisseur, la densité et la composition d'un film.

Comment fonctionne la pulvérisation cathodique : une analyse étape par étape

Pour comprendre la pulvérisation cathodique, il est préférable de la visualiser comme un processus contrôlé en quatre étapes se déroulant dans une chambre à vide spécialisée.

Étape 1 : Création de l'environnement plasma

Le processus commence dans une chambre à vide poussé, qui est réalimentée avec une petite quantité contrôlée d'un gaz inerte, généralement de l'Argon (Ar). Une haute tension est ensuite appliquée, arrachant des électrons aux atomes d'argon et créant un gaz ionisé et brillant connu sous le nom de plasma.

Étape 2 : Bombardement ionique de la cible

La cible, constituée du matériau à déposer, reçoit une charge électrique négative. Cela provoque l'accélération agressive des ions argon chargés positivement (Ar+) issus du plasma et leur collision avec la surface de la cible.

Étape 3 : La cascade de collisions et l'éjection

Lorsqu'un ion de haute énergie frappe la cible, il transfère son moment cinétique aux atomes de la cible. Cela déclenche une cascade de collisions sous la surface, similaire à une réaction en chaîne subatomique. Cette cascade entraîne finalement l'arrachement physique, ou « pulvérisation cathodique », des atomes de la surface de la cible.

Étape 4 : Dépôt sur le substrat

Ces atomes nouvellement libérés de la cible traversent la chambre à vide et se déposent sur le substrat (l'objet en cours de revêtement, tel qu'une tranche de silicium ou une lentille optique). Parce qu'ils arrivent avec une énergie significative, ils forment un film mince très dense, bien adhérent et hautement uniforme.

Techniques de pulvérisation cathodique clés

Bien que le principe soit le même, différentes techniques de pulvérisation cathodique sont utilisées en fonction du matériau et du résultat souhaité.

Pulvérisation cathodique CC (courant continu)

C'est la forme la plus simple, où une tension à courant continu (CC) est utilisée. Elle fonctionne exceptionnellement bien pour déposer des cibles métalliques électriquement conductrices.

Pulvérisation cathodique RF (radiofréquence)

Pour les matériaux isolants ou diélectriques (comme les céramiques), un courant CC ne fonctionnera pas. La pulvérisation cathodique par radiofréquence (RF) utilise un courant alternatif qui inverse rapidement sa polarité. Cela empêche l'accumulation de charge sur la cible, permettant de pulvériser efficacement des matériaux non conducteurs et élargissant considérablement les applications du processus.

Pulvérisation cathodique magnétron

Il s'agit d'une amélioration qui peut être appliquée à la pulvérisation cathodique CC et RF. De puissants aimants sont placés derrière la cible pour piéger les électrons dans le plasma près de sa surface. Cela intensifie l'ionisation du gaz argon, créant un plasma beaucoup plus dense, ce qui augmente considérablement le taux de dépôt et réduit le chauffage du substrat.

Comprendre les compromis

La pulvérisation cathodique est une technique puissante, mais elle comporte des avantages et des limites spécifiques qu'il est essentiel de comprendre.

Avantage : Qualité de film supérieure

Les films pulvérisés cathodiquement sont généralement beaucoup plus denses, plus uniformes et présentent une adhérence plus forte au substrat par rapport à d'autres méthodes comme l'évaporation thermique. L'énergie cinétique plus élevée des atomes déposés en est une raison clé.

Avantage : Contrôle des matériaux complexes

La pulvérisation cathodique excelle dans le dépôt d'alliages et de matériaux composés. Le processus transfère fidèlement le matériau de la cible au substrat, préservant la stœchiométrie (les proportions élémentaires) d'origine.

Limitation : Taux de dépôt plus lents

Dans certains cas, surtout par rapport à l'évaporation thermique simple, la pulvérisation cathodique peut être un processus plus lent. La pulvérisation cathodique magnétron a été développée spécifiquement pour aider à atténuer ce problème en augmentant la vitesse de dépôt.

Limitation : Complexité et coût accrus du système

Les systèmes de pulvérisation cathodique, avec leur besoin d'alimentations haute tension, d'intégrité du vide et (souvent) de magnétrons, sont généralement plus complexes et plus coûteux que les techniques de dépôt plus simples.

Faire le bon choix pour votre objectif

La pulvérisation cathodique est une technologie fondamentale pour d'innombrables industries, des semi-conducteurs et de l'optique aux dispositifs médicaux et au stockage de données. Son application correcte dépend entièrement des propriétés requises du film.

- Si votre objectif principal est la qualité du film, l'uniformité et l'adhérence : La pulvérisation cathodique est presque toujours la méthode de dépôt physique en phase vapeur supérieure.

- Si votre objectif principal est de déposer un matériau isolant ou un alliage complexe : La pulvérisation cathodique RF ou magnétron est le choix définitif pour maintenir la composition et la qualité.

- Si votre objectif principal est de créer des couches optiques ou électroniques avancées : La pulvérisation cathodique offre le contrôle au niveau atomique nécessaire pour les applications critiques en matière de performance, telles que les revêtements antireflets et les circuits semi-conducteurs.

En comprenant son mécanisme central, vous pouvez tirer parti de la pulvérisation cathodique pour concevoir des matériaux au niveau atomique, permettant la prochaine génération de technologie de pointe.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Dépôt de films minces, uniformes et durables |

| Techniques clés | Pulvérisation cathodique CC, Pulvérisation cathodique RF, Pulvérisation cathodique magnétron |

| Principaux avantages | Qualité de film supérieure, forte adhérence, excellent contrôle pour les alliages et les composés |

| Principales limitations | Taux de dépôt plus lents, complexité et coût accrus du système |

Besoin d'une solution de revêtement de couche mince de haute qualité pour votre laboratoire ?

La pulvérisation cathodique est le choix définitif pour les applications nécessitant une densité de film, une uniformité et une adhérence supérieures, des tranches de semi-conducteurs et des lentilles optiques aux dispositifs médicaux. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de pointe, y compris des systèmes de pulvérisation cathodique, pour répondre à vos besoins précis en recherche et production.

Laissez nos experts vous aider à obtenir un contrôle au niveau atomique pour votre prochain projet. Contactez KINTEK dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir la bonne solution de pulvérisation cathodique pour votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat