La différence fondamentale entre la pulvérisation cathodique et l'évaporation réside dans la manière dont elles créent une vapeur pour revêtir un substrat. L'évaporation utilise la chaleur pour faire bouillir un matériau en gaz, de la même manière que l'eau crée de la vapeur. La pulvérisation cathodique utilise un processus physique où des ions à haute énergie bombardent un matériau cible, délogeant les atomes comme une bille de choc brise un triangle de billes de billard.

Le choix entre la pulvérisation cathodique et l'évaporation est un compromis d'ingénierie classique. L'évaporation est généralement plus rapide et plus simple, tandis que la pulvérisation cathodique produit des films minces de meilleure qualité, plus durables et plus polyvalents.

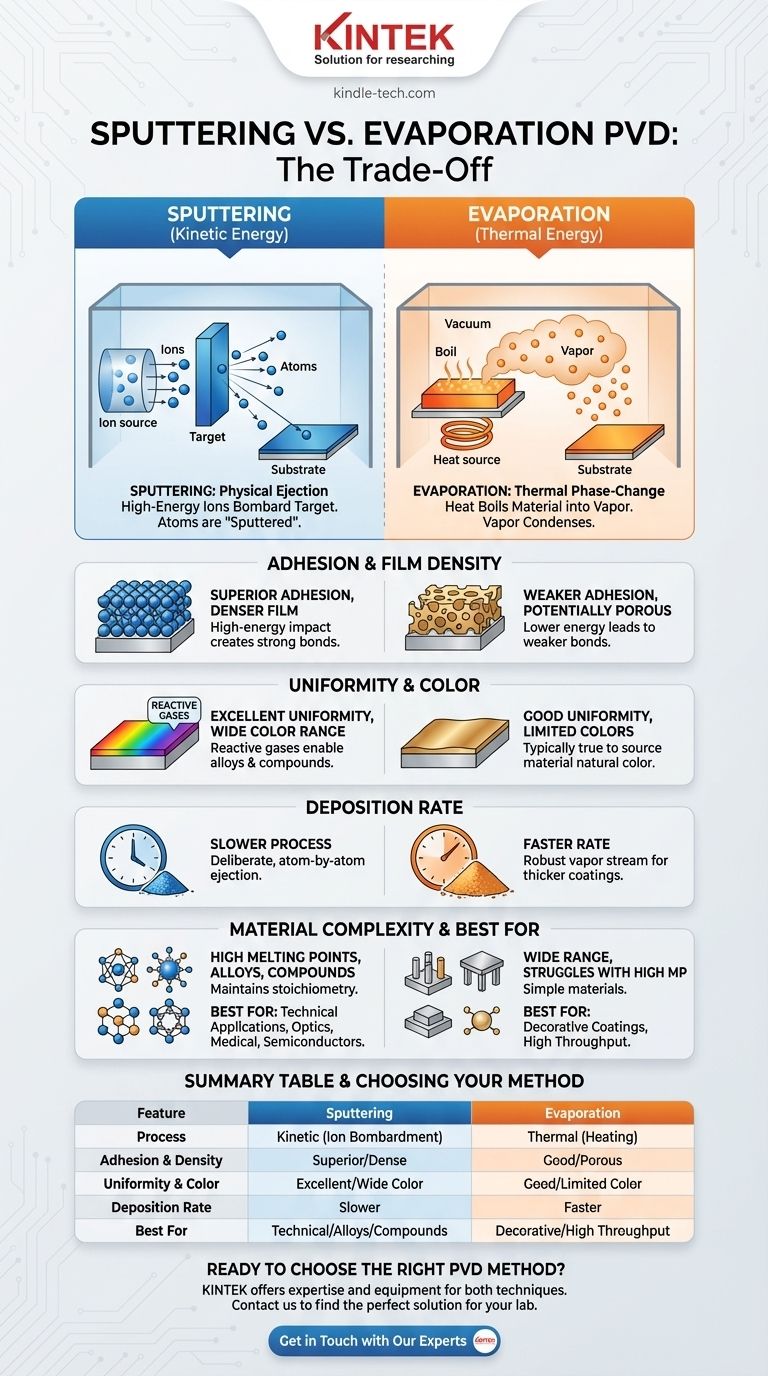

Le mécanisme : Énergie cinétique vs. énergie thermique

Les deux méthodes de dépôt physique en phase vapeur (PVD) se distinguent par la source d'énergie qu'elles utilisent pour libérer les atomes du matériau source. Cette différence fondamentale dicte les propriétés du film résultant.

Pulvérisation cathodique : Un processus d'éjection physique

La pulvérisation cathodique a lieu dans une chambre à vide remplie d'un gaz inerte, tel que l'argon. Une haute tension est appliquée, créant un plasma.

Des ions chargés positivement de ce plasma sont accélérés et entrent en collision avec le matériau source, appelé la cible. L'énergie cinétique de l'impact est suffisamment élevée pour déloger, ou "pulvériser", des atomes de la cible. Ces atomes éjectés traversent la chambre et se condensent sur le substrat, formant un film mince.

Évaporation : Un processus de changement de phase thermique

L'évaporation est un processus conceptuellement plus simple. À l'intérieur d'un vide poussé, le matériau source est chauffé jusqu'à ce que sa pression de vapeur devienne significative.

Ceci est généralement réalisé à l'aide d'une source de chaleur résistive (évaporation thermique) ou d'un faisceau d'électrons focalisé (évaporation par faisceau d'électrons). Le matériau bout efficacement, créant une vapeur qui se déplace en ligne droite jusqu'à ce qu'elle se condense sur la surface plus froide du substrat.

Comparaison des caractéristiques des films résultants

La manière dont les atomes arrivent sur le substrat — avec une énergie cinétique élevée (pulvérisation cathodique) ou une énergie thermique plus faible (évaporation) — a un impact profond sur le revêtement final.

Adhérence et densité du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie nettement plus élevée. Cela leur permet d'impacter physiquement et de s'incruster légèrement dans la surface, créant une adhérence supérieure et formant un film beaucoup plus dense et moins poreux.

Les atomes évaporés arrivent avec moins d'énergie, ce qui entraîne une adhérence plus faible et une structure de film potentiellement plus poreuse.

Uniformité et couleur

La pulvérisation cathodique produit naturellement un revêtement plus uniforme avec un effet métallique réaliste. Elle offre également une bien plus grande polyvalence de couleur. En introduisant des gaz réactifs (comme l'azote ou l'oxygène) pendant le processus, il est possible de créer des composés comme les nitrures et les oxydes, permettant un large spectre de couleurs.

L'évaporation est généralement limitée à la vraie couleur du matériau source, comme la couleur naturelle de l'aluminium. L'obtention de différentes couleurs nécessite souvent des étapes de post-traitement comme la peinture.

Taux de dépôt

L'évaporation produit généralement un flux de vapeur plus robuste, permettant des taux de dépôt plus élevés et des temps de fonctionnement plus courts. Cela la rend efficace pour l'application de revêtements plus épais.

La pulvérisation cathodique est un processus plus lent et plus délibéré, éjectant les atomes un par un, ce qui entraîne des taux de dépôt plus faibles.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le bon choix dépend entièrement des exigences de l'application en matière de qualité, de vitesse et de complexité des matériaux.

Le dilemme vitesse vs. qualité

C'est le compromis central. L'évaporation offre rapidité et rendement élevé, ce qui la rend idéale pour des applications comme les revêtements décoratifs sur plastique où la durabilité ultime n'est pas la principale préoccupation.

La pulvérisation cathodique produit des films de meilleure qualité. C'est la méthode préférée pour les applications techniques comme la fabrication de semi-conducteurs, les revêtements optiques et les implants médicaux, où l'adhérence, la densité et la durabilité sont essentielles.

Compatibilité et complexité des matériaux

Bien que l'évaporation thermique fonctionne pour un large éventail de matériaux, elle a des difficultés avec ceux qui ont des points de fusion très élevés.

La pulvérisation cathodique excelle dans le dépôt de métaux réfractaires, d'alliages et de composés. Elle maintient la stœchiométrie (rapport élémentaire) d'une cible d'alliage, garantissant que le film résultant a la même composition que la source.

Faire le bon choix pour votre objectif

Les priorités de votre application dicteront la meilleure méthode PVD.

- Si votre objectif principal est un dépôt à grande vitesse pour des finitions décoratives ou métalliques simples : Choisissez l'évaporation pour son rendement élevé et sa rentabilité.

- Si votre objectif principal est de créer des films denses et durables avec une excellente adhérence pour des applications techniques : Choisissez la pulvérisation cathodique pour sa qualité de film et ses performances supérieures.

- Si votre objectif principal est de déposer des alliages complexes, des composés ou une large gamme de couleurs : Choisissez la pulvérisation cathodique réactive pour sa polyvalence matérielle inégalée.

En fin de compte, comprendre le compromis entre la vitesse de l'évaporation et la qualité de la pulvérisation cathodique est la clé pour sélectionner le processus idéal pour votre projet.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation |

|---|---|---|

| Processus | Énergie cinétique du bombardement ionique | Énergie thermique du chauffage |

| Adhérence & Densité | Films supérieurs, denses | Bons, potentiellement plus poreux |

| Uniformité & Couleur | Excellente, large gamme de couleurs via gaz réactifs | Bonne, généralement limitée à la couleur naturelle du métal |

| Taux de dépôt | Plus lent | Plus rapide |

| Idéal pour | Applications techniques, alliages, composés | Revêtements décoratifs, haut débit |

Prêt à choisir la bonne méthode PVD pour votre laboratoire ?

Comprendre les compromis entre la pulvérisation cathodique et l'évaporation est crucial pour obtenir des résultats optimaux dans vos applications de couches minces. Que vous ayez besoin du dépôt à grande vitesse de l'évaporation pour les revêtements décoratifs ou de la qualité de film supérieure et de la polyvalence des matériaux de la pulvérisation cathodique pour les applications techniques, KINTEK possède l'expertise et l'équipement pour soutenir vos objectifs.

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité, y compris des systèmes PVD, pour répondre aux divers besoins des laboratoires de recherche et industriels. Notre équipe peut vous aider à sélectionner la solution parfaite pour améliorer vos processus de revêtement, améliorer les performances des films et accélérer votre recherche.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions peuvent apporter de la valeur à votre laboratoire.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quelle est la difficulté de faire pousser un diamant ? Le défi immense de la précision au niveau atomique

- Qu'est-ce que le MPCVD ? Atteignez une précision atome par atome pour des matériaux de haute pureté

- Quels sont les avantages du plasma micro-ondes ? Un traitement plus rapide et plus pur pour les applications exigeantes

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les diamants ? Cultiver des diamants synthétiques couche par couche