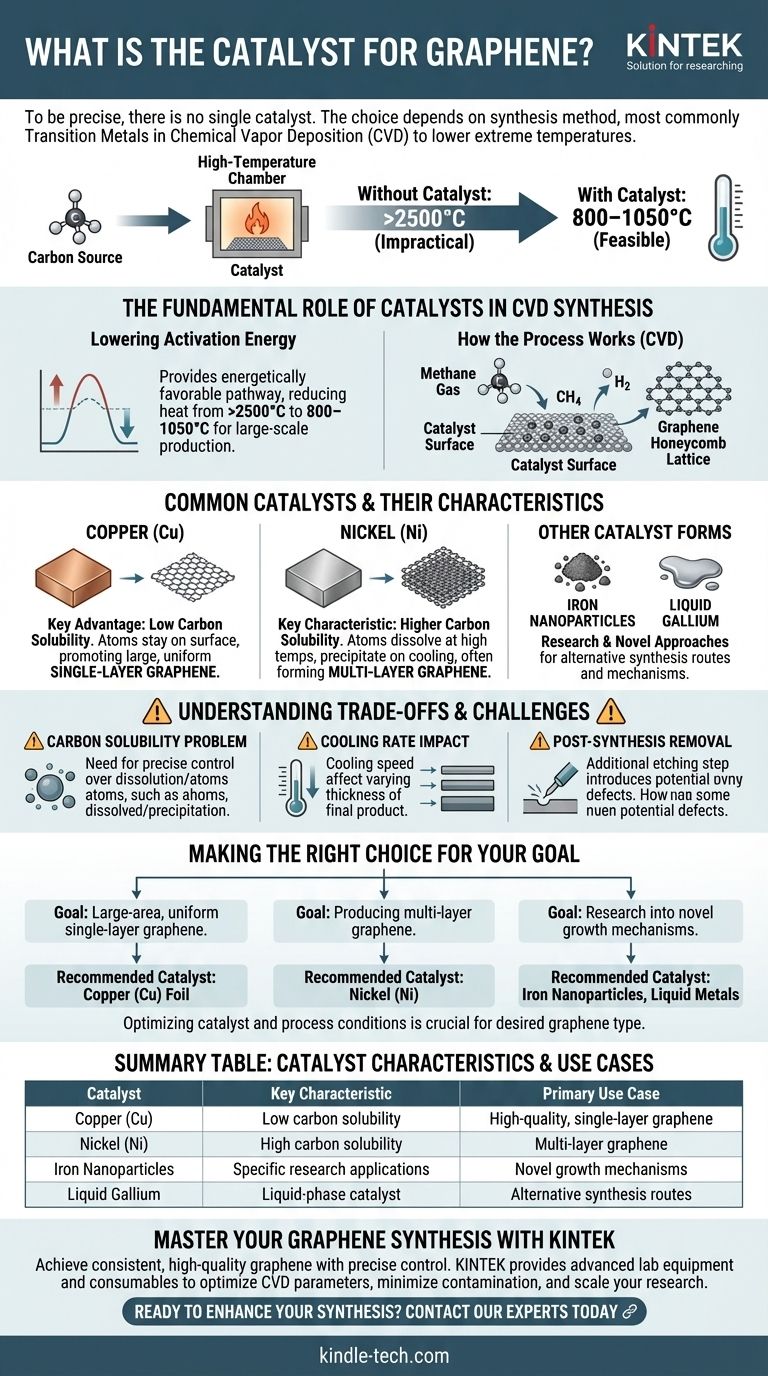

Pour être précis, il n'existe pas de catalyseur unique pour le graphène. Le choix du catalyseur dépend entièrement de la méthode de synthèse, les plus courantes étant les métaux de transition comme le cuivre (Cu) et le nickel (Ni) utilisés dans le dépôt chimique en phase vapeur (CVD). D'autres matériaux tels que les nanoparticules de fer et le gallium liquide sont également utilisés dans des contextes de production spécifiques.

Le rôle central d'un catalyseur dans la production moderne de graphène est de rendre le processus viable en réduisant considérablement les températures extrêmes requises pour la synthèse. Cependant, le catalyseur lui-même introduit des complexités critiques, telles que le contrôle de l'épaisseur des couches et la contamination potentielle, qui définissent la qualité du matériau final.

Le rôle fondamental des catalyseurs dans la synthèse du graphène

Pour comprendre quels catalyseurs sont utilisés, nous devons d'abord comprendre pourquoi ils sont nécessaires. Leur fonction principale est de fournir une voie énergétiquement favorable pour que les atomes de carbone s'assemblent dans la structure en nid d'abeille souhaitée.

Abaissement de l'énergie d'activation

Sans catalyseur, la formation de graphène à partir d'une source de carbone nécessite une chaleur immense—plus de 2500 °C. Cela rend le processus peu pratique et coûteux.

Un catalyseur fournit une surface qui abaisse considérablement cette température requise à une plage plus gérable de 800 à 1050 °C, rendant la production à grande échelle réalisable.

Comment fonctionne le processus (CVD)

Dans le dépôt chimique en phase vapeur (CVD), la méthode de synthèse la plus courante, un gaz contenant du carbone comme le méthane est introduit dans une chambre à haute température.

Le gaz chaud se décompose et la surface du catalyseur agit comme un modèle. Les atomes de carbone s'adsorbent sur la surface métallique et s'organisent dans la structure hexagonale stable du graphène.

Catalyseurs courants et leurs caractéristiques

Le comportement du catalyseur a un impact direct sur la qualité et les propriétés du graphène produit. Les choix les plus courants sont les métaux de transition, chacun ayant des avantages distincts.

Cuivre (Cu)

Le cuivre est sans doute le catalyseur le plus populaire pour produire du graphène monocouche de haute qualité.

Son principal avantage est sa très faible solubilité dans le carbone. Cela signifie que les atomes de carbone restent à la surface au lieu de se dissoudre dans le cuivre en vrac, favorisant la croissance de grandes feuilles uniformes.

Nickel (Ni)

Le nickel est un autre catalyseur largement utilisé. Cependant, il présente une solubilité du carbone plus élevée par rapport au cuivre.

À haute température, les atomes de carbone peuvent se dissoudre dans le nickel. Lorsqu'il refroidit, ces atomes précipitent à la surface, ce qui peut entraîner la formation de graphène multicouche. Cela peut être un avantage ou un inconvénient selon le résultat souhaité.

Autres formes de catalyseurs

La recherche continue d'explorer des catalyseurs alternatifs. Des nanoparticules de fer ont été utilisées, et des approches novatrices utilisent même de la vapeur de gallium liquide pour faciliter la croissance du graphène, soulignant la flexibilité du processus de synthèse.

Comprendre les compromis et les défis

Bien qu'essentielle, l'utilisation de catalyseurs introduit des défis importants de contrôle des processus que les ingénieurs et les chercheurs doivent gérer avec soin.

Le problème de la solubilité du carbone

Comme mentionné avec le nickel, la tendance du carbone à se dissoudre dans le catalyseur à haute température est une variable critique.

Cette dissolution et la précipitation ultérieure lors du refroidissement peuvent entraîner un dépôt de carbone indésirable ou une épaisseur de graphène non uniforme, rendant le contrôle précis difficile.

L'impact de la vitesse de refroidissement

La vitesse à laquelle le système refroidit est un paramètre crucial qui affecte directement le produit final.

Différentes vitesses de refroidissement peuvent modifier l'épaisseur et la qualité du graphène lorsqu'il précipite à partir du catalyseur. Cela ajoute une autre couche de complexité pour obtenir des résultats cohérents et reproductibles.

Retrait post-synthèse

Après la synthèse, le catalyseur métallique doit souvent être retiré du film de graphène. Cela implique généralement un processus de gravure, qui est une étape supplémentaire pouvant introduire des défauts ou des contaminants si elle n'est pas effectuée avec soin.

Faire le bon choix pour votre objectif

Le catalyseur optimal et les conditions de processus ne sont pas universels ; ils sont dictés par le type spécifique de graphène que vous devez produire.

- Si votre objectif principal est le graphène monocouche uniforme de grande surface : Un catalyseur à faible solubilité comme la feuille de cuivre est le choix standard de l'industrie.

- Si votre objectif principal est de produire du graphène multicouche : Un catalyseur avec une solubilité du carbone plus élevée, comme le nickel, est souvent plus approprié, mais nécessite un contrôle précis du processus de refroidissement.

- Si votre objectif principal est la recherche sur de nouveaux mécanismes de croissance : L'exploration de catalyseurs alternatifs comme les métaux liquides ou les nanoparticules peut produire des résultats différents et potentiellement précieux.

En fin de compte, maîtriser la synthèse du graphène nécessite une compréhension approfondie de l'interaction entre le catalyseur, la source de carbone et les conditions physiques précises de la réaction.

Tableau récapitulatif :

| Catalyseur | Caractéristique clé | Cas d'utilisation principal |

|---|---|---|

| Cuivre (Cu) | Faible solubilité du carbone | Graphène monocouche de haute qualité |

| Nickel (Ni) | Haute solubilité du carbone | Graphène multicouche |

| Nanoparticules de fer | Applications de recherche spécifiques | Mécanismes de croissance novateurs |

| Gallium liquide | Catalyseur en phase liquide | Voies de synthèse alternatives |

Maîtrisez votre synthèse de graphène avec KINTEK

Choisir le bon catalyseur n'est que la première étape. Obtenir un graphène cohérent et de haute qualité nécessite un contrôle précis de l'ensemble du processus de synthèse, y compris la gestion de la température et le post-traitement.

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la recherche en science des matériaux. Que vous développiez de nouveaux processus CVD ou que vous augmentiez la production, notre expertise et nos produits fiables peuvent vous aider à :

- Optimiser vos paramètres CVD pour une qualité de graphène supérieure.

- Minimiser la contamination et les défauts dans votre matériau final.

- Faire passer votre recherche du laboratoire à la production pilote.

Prêt à améliorer votre synthèse de graphène ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Supports personnalisés en PTFE pour la laboratoire et le traitement des semi-conducteurs

Les gens demandent aussi

- Quelles sont les méthodes de synthèse du graphène ? Choisissez la bonne voie pour votre application

- Quels paramètres affectent le rendement de pulvérisation à l'aide d'un faisceau d'ions ? Maîtrisez l'énergie des ions, la masse, l'angle et les propriétés des matériaux.

- Quel est l'effet de la pression du gaz de pulvérisation ? Maîtriser la densité, la contrainte et la conformité du film

- Qu'est-ce qu'un film mince en optique physique ? Maîtrisez la manipulation de la lumière pour vos applications

- Quelle est l'épaisseur du film mince coloré ? Déverrouiller l'échelle du nanomètre des effets iridescents

- Le dépôt nécessite-t-il de la chaleur ? Choisir le bon procédé de revêtement mince pour vos matériaux

- Qu'est-ce qu'un précurseur pour un dépôt chimique en phase vapeur ? Le composé essentiel pour la croissance de films minces

- Qu'est-ce que le dépôt par pulvérisation cathodique et pourquoi l'utiliser ? Obtenez des films minces supérieurs pour le MEB et les applications fonctionnelles