À la base, le dépôt chimique en phase vapeur catalytique (CVD catalytique) est un procédé qui utilise un catalyseur — typiquement une surface métallique — pour décomposer efficacement les gaz précurseurs et les assembler en matériaux de haute qualité, hautement ordonnés. Bien qu'il s'agisse d'un type de CVD thermique, l'ajout du catalyseur est le facteur critique qui permet la synthèse de matériaux avancés tels que le graphène et les nanotubes de carbone en abaissant les températures de réaction et en orientant la croissance au niveau atomique.

Le véritable avantage du CVD catalytique n'est pas seulement de former un film mince, mais d'utiliser le catalyseur comme modèle pour guider activement la croissance d'un matériau doté d'une structure précise et contrôlée qui serait difficile, voire impossible, à obtenir avec la seule chaleur.

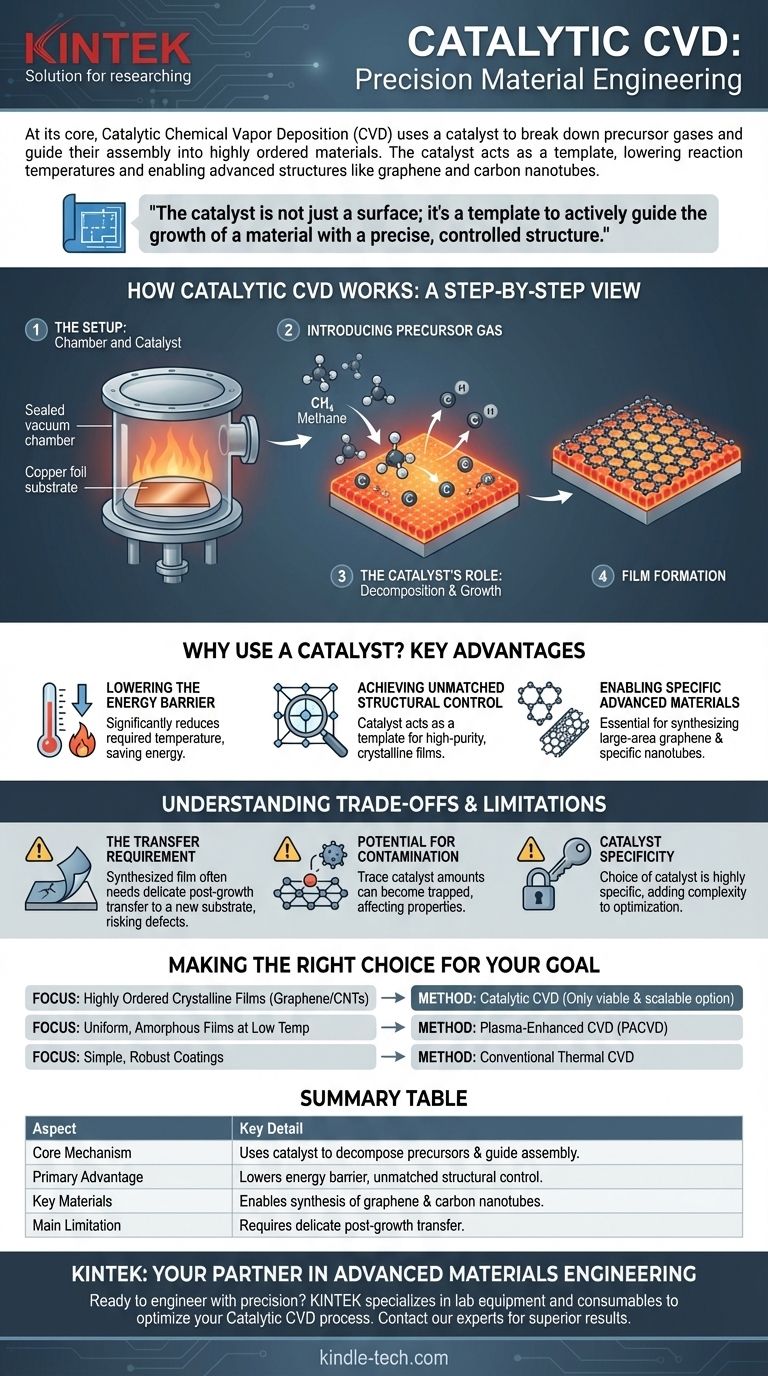

Comment fonctionne le CVD catalytique : une vue étape par étape

Pour comprendre le CVD catalytique, il est préférable de le visualiser comme un processus de construction précis à l'échelle atomique se déroulant dans un environnement contrôlé. La synthèse du graphène sur une feuille de cuivre en est l'exemple classique.

L'installation : Chambre et catalyseur

Le processus commence par le placement d'un substrat catalytique, tel qu'une fine feuille de cuivre ou de nickel, à l'intérieur d'une chambre à vide. La chambre est scellée et chauffée à une température cible spécifique, généralement plusieurs centaines de degrés Celsius.

Introduction du gaz précurseur

Un gaz précurseur, qui contient les atomes nécessaires au matériau final (par exemple, un gaz contenant du carbone comme le méthane pour le graphène), est ensuite introduit dans la chambre chaude à un débit contrôlé.

Le rôle du catalyseur : Décomposition et croissance

C'est l'étape clé. Lorsque les molécules de gaz précurseur entrent en collision avec la surface chaude du catalyseur, le catalyseur aide à les séparer en leurs atomes constitutifs (par exemple, le méthane se décompose en carbone et en hydrogène). Ces atomes de carbone se dissolvent ensuite dans la surface du catalyseur ou y diffusent.

Formation du film

À mesure que la surface se sature en atomes de carbone, ceux-ci commencent à s'assembler, utilisant la structure cristalline sous-jacente du catalyseur comme guide. Ce processus dirigé leur permet de former un film continu et hautement ordonné, tel qu'une seule couche atomique de graphène, sur toute la surface du catalyseur.

Pourquoi utiliser un catalyseur ? Les avantages clés

L'ajout d'un catalyseur transforme le processus CVD, offrant des avantages qui vont bien au-delà du simple dépôt.

Abaissement de la barrière énergétique

L'avantage le plus significatif est une réduction spectaculaire de la température requise pour la réaction chimique. Le catalyseur fournit une voie alternative à plus faible énergie pour la décomposition du précurseur, ce qui économise de l'énergie et rend le processus compatible avec une plus large gamme d'équipements.

Obtention d'un contrôle structurel inégalé

La surface du catalyseur n'est pas un spectateur passif ; elle agit comme un modèle pour la croissance. Cet effet de matrice permet la synthèse de films monocristallins ou polycristallins à grains larges et de haute pureté, dont les propriétés sont supérieures à celles des matériaux fabriqués par d'autres méthodes.

Permettre des matériaux avancés spécifiques

Pour certains matériaux, la catalyse n'est pas seulement un avantage — c'est une nécessité. Le graphène de grande surface et de haute qualité ainsi que certains types de nanotubes de carbone ne peuvent pas être synthétisés efficacement sans le rôle directeur d'un catalyseur.

Comprendre les compromis et les limites

Bien que puissant, le CVD catalytique n'est pas sans défis. L'objectivité exige de reconnaître ses limites pratiques.

L'exigence de transfert

Pour de nombreuses applications électroniques, le film synthétisé (comme le graphène) est nécessaire sur un substrat isolant ou transparent, et non sur le catalyseur métallique sur lequel il a été cultivé. Cela nécessite un processus de transfert délicat après croissance, qui peut introduire des plis, des déchirures et des défauts, compromettant la structure parfaite du matériau.

Potentiel de contamination

Bien que le CVD soit connu pour produire des matériaux de haute pureté, des traces du catalyseur peuvent parfois rester piégées dans le film pendant la croissance. Cette contamination peut avoir un impact négatif sur les propriétés électriques ou chimiques du matériau.

Spécificité du catalyseur

Le choix du catalyseur est très spécifique au matériau souhaité et à sa structure prévue. Trouver le bon catalyseur, optimiser sa préparation et gérer son coût peuvent ajouter une complexité significative au processus de fabrication.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement du matériau dont vous avez besoin et de son application finale.

- Si votre objectif principal est des films cristallins ordonnés de grande surface (comme le graphène ou les nanotubes de carbone) : Le CVD catalytique est souvent la seule méthode viable et évolutive pour atteindre la perfection structurelle requise.

- Si votre objectif principal est de déposer des films amorphes uniformes à très basse température sur des substrats sensibles : Le CVD assisté par plasma (PACVD), qui utilise l'énergie du plasma au lieu d'une chaleur élevée, pourrait être un meilleur choix.

- Si votre objectif principal est un revêtement simple et robuste où la structure au niveau atomique n'est pas la principale préoccupation : Le CVD thermique conventionnel ou d'autres variantes pourraient être plus simples et plus rentables.

Comprendre le rôle fondamental du catalyseur est la clé pour aller au-delà du simple dépôt de film et entrer dans le domaine de l'ingénierie des matériaux véritable.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Mécanisme de base | Utilise un catalyseur pour décomposer les gaz précurseurs et guider l'assemblage atomique. |

| Avantage principal | Abaisse la barrière énergétique et offre un contrôle structurel inégalé. |

| Matériaux clés | Permet la synthèse de graphène et de nanotubes de carbone. |

| Principale limitation | Nécessite souvent un processus de transfert délicat après croissance. |

Prêt à concevoir des matériaux avancés avec précision ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la recherche et le développement de pointe. Notre expertise dans les technologies de dépôt peut vous aider à optimiser votre processus CVD catalytique pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir les bonnes solutions pour vos projets.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation continue sous vide de graphite

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt de couches minces en nanotechnologie ? Ingénierie de précision à l'échelle atomique

- Quelles sont les fonctions clés de la cornue de réaction sous vide ou sous atmosphère à haute température ? Maximiser le succès du revêtement CVD

- Qu'est-ce qu'un film mince et quels en sont des exemples ? Exploiter les couches microscopiques pour des avancées technologiques

- Que signifie la technologie CVD ? Le processus fondamental derrière l'électronique moderne et les revêtements

- Quels avantages techniques offre l'utilisation d'un réacteur CVD horizontal à paroi froide pour le film PTFE ? Maximiser l'efficacité

- Quelle est la principale limite du procédé CVD concernant la température ? Naviguer dans les contraintes thermiques du revêtement

- Quel est le processus de dépôt chimique en phase vapeur ? Un guide pour un revêtement de couche mince de haute qualité

- Quel est le processus du silicium polycristallin (polysilicium) en CVD ? Maîtriser le dépôt de précision pour la microélectronique