Essentiellement, le dépôt chimique en phase vapeur (CVD) du carbone est une méthode permettant de construire un film ou une structure carbonée solide atome par atome. Elle implique l'introduction d'un gaz contenant du carbone dans une chambre de réaction, où il se décompose sur une surface chauffée (appelée substrat), laissant derrière lui une couche de carbone solide de haute pureté. Cette technique est fondamentale pour la création de matériaux avancés tels que le graphène, les films de diamant et les nanotubes de carbone.

Le principe fondamental du CVD du carbone n'est pas simplement de déposer du carbone, mais de déclencher une réaction chimique dans un gaz qui provoque la « précipitation » des atomes de carbone sur une surface, formant un matériau solide hautement contrôlé et uniforme. Le produit final est entièrement défini par les conditions du processus.

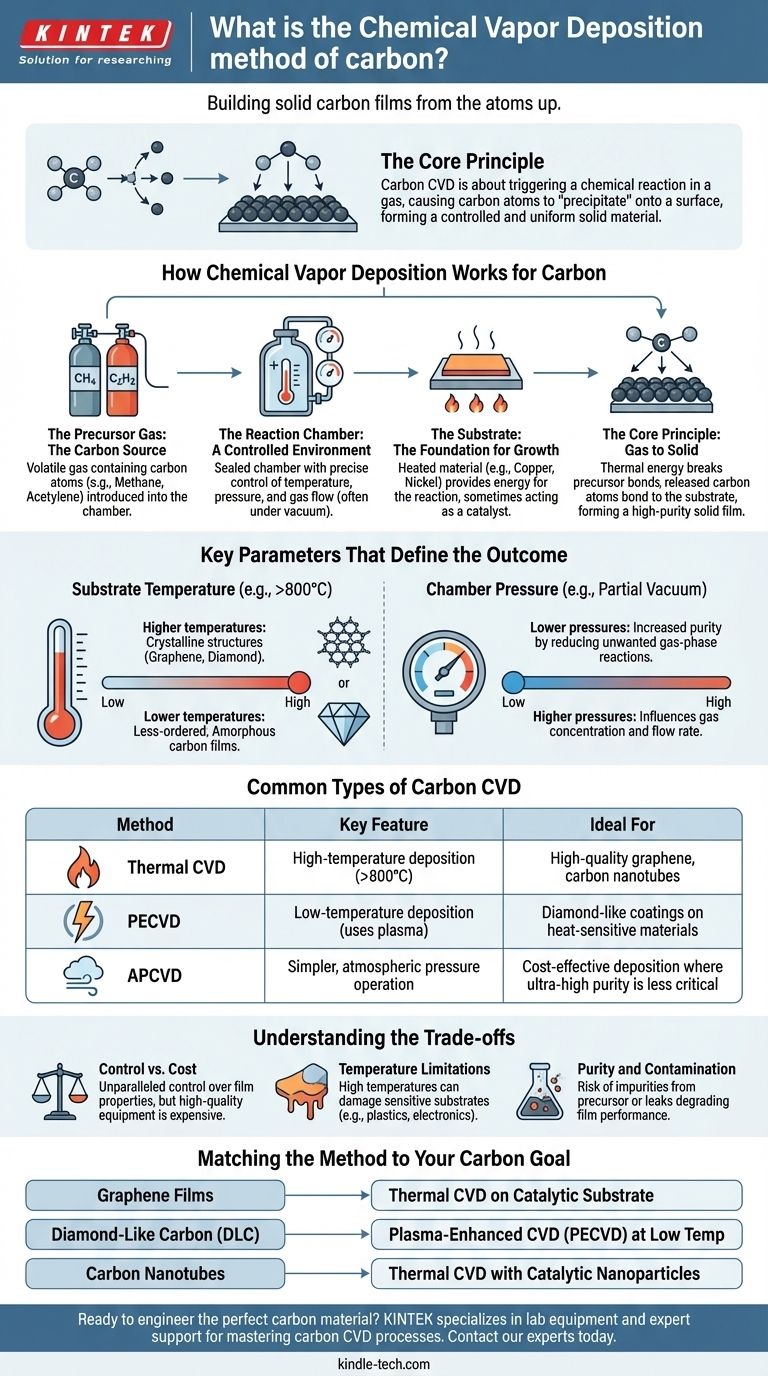

Comment fonctionne le dépôt chimique en phase vapeur pour le carbone

Pour comprendre le processus, il est préférable de le décomposer en ses composantes essentielles. Chaque partie joue un rôle essentiel dans la détermination du type et de la qualité du matériau carboné créé.

Le principe de base : du gaz au solide

L'ensemble du processus se déroule dans une chambre scellée. Un gaz précurseur contenant des atomes de carbone est introduit dans cette chambre, qui est généralement sous vide.

Ce gaz s'écoule sur un substrat chauffé. L'énergie thermique du substrat rompt les liaisons chimiques du gaz précurseur, libérant les atomes de carbone, qui se lient ensuite à la surface du substrat pour former un film solide.

Le gaz précurseur : la source de carbone

Le choix du gaz est la première décision critique, car il est la source des atomes de carbone. Le gaz doit être volatil et se décomposer à une température gérable.

Les précurseurs courants pour le CVD du carbone comprennent le méthane (CH4), l'acétylène (C2H2) et l'éthanol. Le type de précurseur peut influencer la vitesse de croissance et la qualité de la structure carbonée finale.

Le substrat : la base de la croissance

Le substrat est le matériau sur lequel le film de carbone se développe. Sa température fournit l'énergie nécessaire pour piloter la réaction chimique.

Le matériau du substrat lui-même peut également agir comme catalyseur. Par exemple, le graphène de grande surface est couramment cultivé sur des feuilles de cuivre ou de nickel, qui catalysent la décomposition du précurseur et la formation du réseau de graphène.

La chambre de réaction : un environnement contrôlé

La chambre permet un contrôle précis de l'environnement de croissance. Des paramètres clés tels que la température, la pression et les débits de gaz sont soigneusement gérés pour obtenir le résultat souhaité.

Paramètres clés qui définissent le résultat

De légers changements dans le processus CVD peuvent entraîner des formes de carbone radicalement différentes. Les boutons de contrôle les plus importants sont la température et la pression.

Température du substrat

La température est sans doute le paramètre le plus critique. Elle détermine directement la quantité d'énergie disponible pour rompre les liaisons dans le gaz précurseur et pour que les atomes de carbone s'organisent à la surface.

Des températures plus élevées conduisent généralement à des structures plus cristallines (comme le graphène ou le diamant), tandis que des températures plus basses peuvent entraîner des films de carbone amorphes moins ordonnés.

Pression de la chambre

La pression à l'intérieur de la chambre affecte la concentration du gaz précurseur et la vitesse à laquelle il s'écoule sur le substrat.

Des pressions plus faibles (un vide partiel) sont souvent utilisées pour augmenter la pureté du film en réduisant les risques de réactions indésirables en phase gazeuse et de contamination.

Types courants de CVD du carbone

Bien que le principe de base reste le même, il existe plusieurs variantes du CVD, chacune optimisée pour des besoins différents.

CVD à pression atmosphérique (APCVD)

Comme son nom l'indique, ce processus est réalisé à pression atmosphérique standard. Il est plus simple et moins coûteux à mettre en œuvre car il ne nécessite pas de systèmes d'aspiration complexes.

Cependant, il peut parfois entraîner des films de pureté inférieure par rapport aux méthodes basées sur le vide.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma (un gaz ionisé) dans la chambre. Ce plasma très énergétique aide à décomposer les molécules du gaz précurseur.

L'avantage clé du PECVD est qu'il permet un dépôt à des températures beaucoup plus basses que le CVD thermique traditionnel, ce qui le rend adapté aux substrats qui ne peuvent pas supporter une chaleur élevée.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans complexités ni limites. Comprendre ces aspects est essentiel pour son application réussie.

Contrôle contre coût

Le CVD offre un contrôle inégalé sur l'épaisseur, l'uniformité et la pureté du film. Cette précision a un coût, car les équipements CVD de haute qualité, en particulier ceux dotés de capacités de vide et de plasma, peuvent être coûteux.

Limites de température

Les températures élevées requises pour de nombreux processus CVD thermiques (souvent >800°C) peuvent endommager ou faire fondre les substrats sensibles, tels que les plastiques ou certains composants électroniques. C'est la raison principale pour laquelle des techniques comme le PECVD ont été développées.

Pureté et contamination

Puisqu'il s'agit d'un processus chimique, il existe toujours un risque que des impuretés provenant du gaz précurseur ou des fuites dans la chambre soient incorporées dans le film de carbone final, ce qui peut dégrader ses performances.

Adapter la méthode à votre objectif de carbone

La bonne approche CVD dépend entièrement du matériau carboné spécifique que vous avez l'intention de créer.

- Si votre objectif principal est des films de graphène de haute qualité sur une grande surface : Le CVD thermique utilisant du méthane sur un substrat de feuille de cuivre catalytique est la norme industrielle dominante et la plus efficace.

- Si votre objectif principal est des revêtements durs de carbone de type diamant (DLC) sur des matériaux sensibles à la chaleur : Le CVD assisté par plasma (PECVD) est le choix idéal car il permet un dépôt de haute qualité à basse température.

- Si votre objectif principal est de faire croître des réseaux de nanotubes de carbone : Le CVD thermique est généralement utilisé avec un substrat pré-revêtu de nanoparticules catalytiques (comme le fer ou le nickel) pour amorcer la croissance des nanotubes.

En maîtrisant ces principes fondamentaux, vous pouvez sélectionner et contrôler le processus CVD pour concevoir des matériaux carbonés possédant précisément les propriétés dont vous avez besoin.

Tableau récapitulatif :

| Méthode CVD | Caractéristique clé | Idéal pour |

|---|---|---|

| CVD Thermique | Dépôt à haute température | Graphène de haute qualité, nanotubes de carbone |

| PECVD | Dépôt à basse température (utilise le plasma) | Revêtements de type diamant sur matériaux sensibles à la chaleur |

| APCVD | Fonctionnement plus simple, à pression atmosphérique | Dépôt rentable où une pureté ultra-élevée est moins critique |

Prêt à concevoir le matériau carboné parfait pour votre application ?

Les principes du dépôt chimique en phase vapeur sont complexes, mais atteindre vos objectifs matériels ne doit pas l'être. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et du support expert dont vous avez besoin pour maîtriser les processus CVD du carbone, que vous développiez des composants électroniques en graphène, des revêtements durables ou des composites avancés.

Nous comprenons que les bons outils et les bons paramètres sont essentiels au succès. Laissez-nous vous aider à sélectionner le système CVD idéal pour votre substrat, votre précurseur et vos exigences de performance spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir l'innovation de votre laboratoire dans les matériaux carbonés.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces