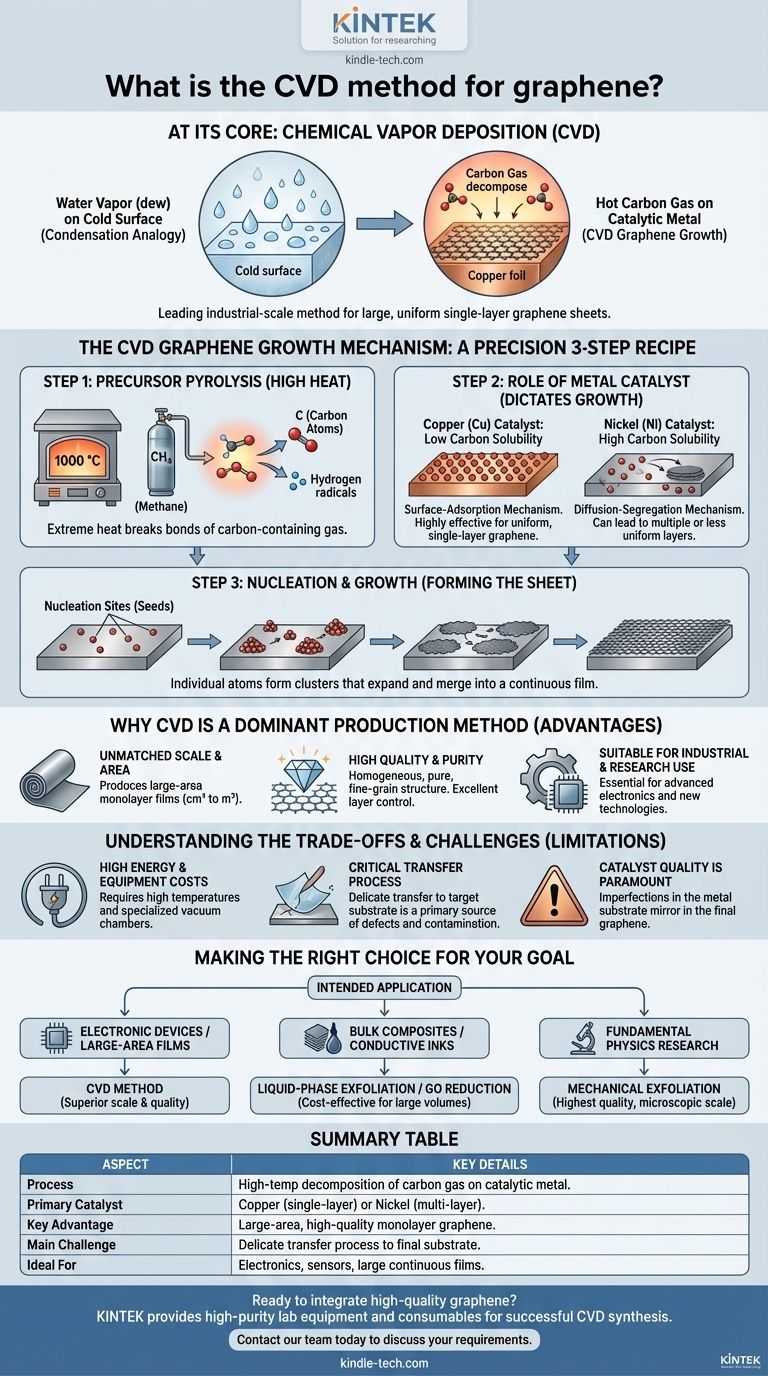

À la base, le dépôt chimique en phase vapeur (CVD) pour le graphène est une méthode de synthèse où un gaz contenant du carbone est chauffé dans une chambre, provoquant sa décomposition et la « croissance » d'une couche atomique unique de graphène de haute qualité sur un substrat métallique. Ce processus est analogue à la condensation, mais au lieu que la vapeur d'eau forme de la rosée sur une surface froide, un gaz carboné chaud forme un film solide de graphène sur une surface métallique catalytique comme le cuivre.

Le dépôt chimique en phase vapeur est la principale méthode à l'échelle industrielle pour produire de grandes feuilles uniformes de graphène monocouche. Sa valeur réside non seulement dans la création de graphène, mais dans sa création avec l'échelle et la qualité requises pour les applications électroniques et matérielles avancées, le faisant passer d'une curiosité de laboratoire à un composant technologique viable.

Le mécanisme de croissance du graphène par CVD

Pour comprendre la CVD, il est préférable de la considérer comme une recette chimique précise en trois étapes exécutée dans des conditions contrôlées. La qualité de la feuille de graphène finale dépend entièrement du contrôle de chaque étape.

Étape 1 : Pyrolyse du précurseur

Le processus commence par l'introduction d'un gaz hydrocarbure, tel que le méthane (CH₄), dans un réacteur à haute température, généralement chauffé à environ 1000 °C. Cette chaleur extrême fournit l'énergie nécessaire pour rompre les liaisons chimiques des molécules de gaz, un processus connu sous le nom de pyrolyse. Le gaz se décompose en ses atomes de carbone constitutifs et autres radicaux.

Étape 2 : Le rôle du catalyseur métallique

Ces atomes de carbone libres s'adsorbent à la surface d'un substrat métallique, qui agit comme un catalyseur. Le catalyseur est le composant le plus critique, car il abaisse considérablement l'énergie requise pour la réaction et dicte le mécanisme de croissance.

Le choix du métal est crucial :

- Cuivre (Cu) : Le cuivre a une très faible solubilité pour le carbone. Les atomes de carbone s'adsorbent directement à la surface du cuivre et s'organisent en réseau de graphène. Il s'agit d'un mécanisme d'adsorption de surface et est très efficace pour faire croître un graphène monocouche uniforme.

- Nickel (Ni) : Le nickel a une solubilité élevée pour le carbone. Les atomes de carbone se dissolvent d'abord dans le volume du nickel chaud. Lorsque le système refroidit, la solubilité du carbone diminue et il précipite à nouveau à la surface, formant des couches de graphène. Ce mécanisme de diffusion-ségrégation peut parfois conduire à des couches multiples ou moins uniformes.

Étape 3 : Nucléation et croissance

À la surface du catalyseur, les atomes de carbone individuels migrent et commencent à former de petits amas stables. Ces amas servent de sites de nucléation, ou de graines, à partir desquels les cristaux de graphène commencent à croître.

À mesure que davantage d'atomes de carbone de la phase gazeuse se déposent à la surface, ils se fixent aux bords de ces îlots en croissance. Les îlots s'étendent et finissent par fusionner, formant une feuille de graphène continue et homogène sur toute la surface du substrat catalytique.

Pourquoi la CVD est une méthode de production dominante

Bien que d'autres méthodes comme l'exfoliation mécanique existent, la CVD est devenue la norme pour de nombreuses applications en raison de plusieurs avantages distincts.

Échelle et zone inégalées

La CVD est la méthode la plus prometteuse pour produire du graphène monocouche de grande surface. Contrairement à l'exfoliation, qui produit de petits flocons microscopiques, la CVD peut générer des films de graphène continus mesurés en centimètres carrés, voire en mètres, limités uniquement par la taille du réacteur et du substrat.

Haute qualité et pureté

Lorsqu'elle est correctement contrôlée, la CVD produit un graphène de qualité exceptionnellement élevée. Les films résultants présentent une homogénéité, une pureté et une structure à grains fins élevées. De manière critique, le processus offre un excellent contrôle sur le nombre de couches atomiques, ce qui le rend idéal pour produire les feuilles monocouches requises pour de nombreuses applications électroniques.

Adaptabilité à l'usage industriel et à la recherche

La capacité de produire de grandes quantités de graphène de haute qualité et de grande surface rend la méthode CVD essentielle à la fois pour la recherche avancée et pour la fabrication de technologies de nouvelle génération.

Comprendre les compromis et les défis

Malgré ses avantages, la méthode CVD n'est pas sans complexités ni limites. L'objectivité exige de reconnaître ces obstacles pratiques.

Coûts élevés en énergie et en équipement

Le processus nécessite des températures très élevées, ce qui le rend énergivore. De plus, il repose sur des équipements spécialisés, notamment des chambres à vide et des contrôleurs de débit de gaz de précision, ce qui représente un investissement en capital important.

Le processus de transfert critique

Le graphène cultivé par CVD se forme sur un catalyseur métallique, généralement une feuille mince. Pour la plupart des usages, il doit être transféré de cette feuille métallique à un substrat cible, tel qu'une plaquette de silicium. Cette étape de transfert délicate est une source principale de défauts, de plis, de déchirures et de contamination, ce qui peut dégrader les propriétés électroniques vierges du graphène.

La qualité du catalyseur est primordiale

La qualité du film de graphène final est directement liée à la qualité du substrat catalytique. Les imperfections, les joints de grains ou les impuretés sur la feuille de cuivre ou de nickel se refléteront dans la feuille de graphène résultante, affectant son uniformité et ses performances.

Faire le bon choix pour votre objectif

Le choix d'une méthode de production de graphène dépend entièrement de l'application prévue et du résultat souhaité.

- Si votre objectif principal est les dispositifs électroniques ou les films de grande surface : La CVD est la méthode supérieure, offrant l'échelle et la qualité nécessaires pour fabriquer des transistors, des capteurs et des films conducteurs transparents.

- Si votre objectif principal est de créer des composites en vrac ou des encres conductrices : L'exfoliation en phase liquide ou la réduction de l'oxyde de graphène sont souvent plus rentables pour produire les grands volumes de flocons de graphène nécessaires à ces applications.

- Si votre objectif principal est la recherche fondamentale en physique : L'exfoliation mécanique du graphite peut produire les flocons de graphène de la plus haute qualité, sans défaut, bien qu'à l'échelle microscopique, idéale pour la caractérisation des propriétés.

En fin de compte, la méthode CVD est le pont critique qui permet au graphène de passer du potentiel de laboratoire à une technologie tangible à grande échelle.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Décomposition à haute température d'un gaz carboné sur un substrat métallique catalytique. |

| Catalyseur principal | Cuivre (pour monocouche) ou Nickel (pour multicouche). |

| Avantage principal | Production de graphène monocouche uniforme, de haute qualité et de grande surface. |

| Défi principal | Processus de transfert délicat du catalyseur métallique au substrat final. |

| Idéal pour | Électronique, capteurs et applications nécessitant des films continus de grande taille. |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou développement de produits ?

Le processus CVD est complexe, mais le gain en performance des matériaux est immense. KINTEK se spécialise dans la fourniture d'équipements de laboratoire de haute pureté et de consommables — des tubes de réacteur aux substrats catalytiques — essentiels pour une synthèse de graphène CVD réussie et reproductible.

Laissez nos experts vous aider à construire un processus fiable et efficace. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont nous pouvons soutenir votre innovation.

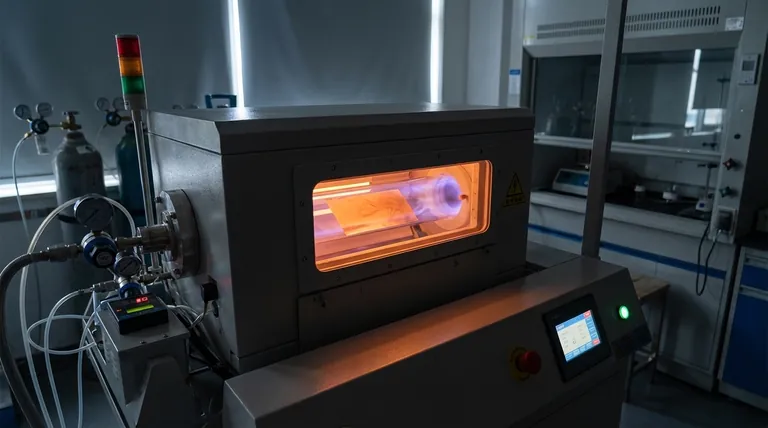

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitisation sous vide vertical à haute température

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes