À la base, le dépôt de couches minces est le processus hautement contrôlé d'application d'une couche microscopique d'un matériau sur la surface d'un autre, appelé substrat. Cette synthèse nous permet de conférer à la surface d'un objet de nouvelles propriétés — telles que la conductivité électrique, la résistance à l'usure ou des caractéristiques optiques spécifiques — que le matériau massif sous-jacent ne possède pas par lui-même.

Le dépôt de couches minces n'est pas seulement une question d'application d'un revêtement ; c'est un processus de fabrication fondamental pour pratiquement toute la technologie moderne. En contrôlant précisément l'application de couches à l'échelle atomique, nous pouvons concevoir des matériaux aux propriétés nouvelles, permettant tout, des microprocesseurs puissants aux panneaux solaires efficaces.

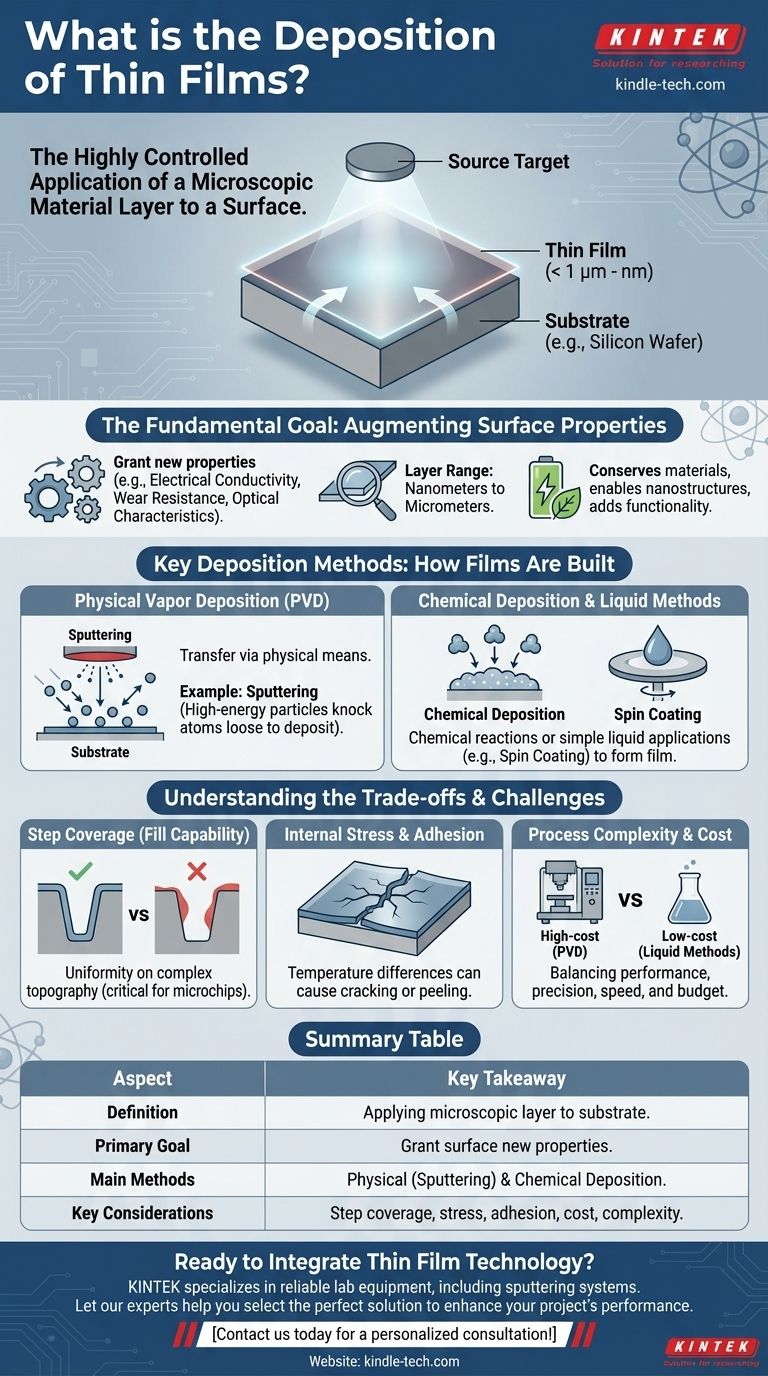

L'objectif fondamental : Augmenter la surface d'un matériau

Qu'est-ce qu'une « couche mince » ?

Une couche mince est une couche de matériau dont l'épaisseur varie de fractions de nanomètre à plusieurs micromètres. Ces couches sont si minces que leurs propriétés peuvent différer considérablement de celles du même matériau sous forme massive.

Le substrat et la cible

Le processus implique deux composants principaux. Le substrat est le matériau de base ou l'objet à revêtir, tel qu'une tranche de silicium ou un morceau de verre. La cible est la source de matériau qui formera le film lui-même.

Pourquoi ne pas simplement utiliser un bloc solide de matériau ?

Le dépôt est utilisé car il offre des avantages uniques. Il permet d'économiser des matériaux rares ou coûteux, de créer des revêtements nanostructurés uniques et d'ajouter des fonctionnalités avec un volume et un poids minimaux.

Méthodes de dépôt clés : Comment les films sont construits

Il existe de nombreuses techniques pour déposer des couches minces, qui se répartissent généralement en deux grandes catégories : physiques et chimiques.

Dépôt physique en phase vapeur (PVD)

Les techniques PVD transfèrent le matériau d'une cible solide vers le substrat par des moyens physiques.

Un exemple courant est la pulvérisation cathodique (sputtering). Imaginez un sablage microscopique, mais au lieu d'éroder une surface, vous utilisez des particules de haute énergie (ions) pour bombarder une cible. Ce bombardement détache des atomes de la cible, qui voyagent ensuite et se déposent sur le substrat, formant un film mince et uniforme.

Dépôt chimique

Ces méthodes utilisent des réactions chimiques à la surface du substrat pour former le film. Les précurseurs sont souvent des gaz ou des liquides qui réagissent ou se décomposent, laissant derrière eux le matériau souhaité.

Méthodes plus simples à base de liquide

Pour certaines applications, des méthodes plus simples suffisent. Des techniques comme le revêtement par centrifugation (spin coating) ou le dépôt par goutte (drop casting) impliquent l'application d'un précurseur liquide, puis l'évaporation du solvant pour laisser la couche mince.

Comprendre les compromis

Le choix d'une méthode de dépôt implique de trouver un équilibre entre la performance, le coût et les exigences spécifiques du produit final. Aucune méthode n'est parfaite pour toutes les applications.

Le défi de la couverture des marches

La couverture des marches, ou capacité de remplissage, décrit l'uniformité avec laquelle un film recouvre un substrat présentant une topographie de surface complexe, comme les tranchées d'une micro-puce.

C'est un paramètre critique dans la fabrication des semi-conducteurs. Un procédé avec une mauvaise couverture des marches peut créer des points minces et faibles ou des lacunes dans le film, entraînant une défaillance de l'appareil.

Contrainte interne et adhérence

La température du substrat pendant le dépôt est un facteur critique. Les différences dans les coefficients de dilatation thermique entre le film et le substrat peuvent créer une contrainte interne significative lorsque le composant refroidit.

Une contrainte élevée peut provoquer la fissuration ou le décollement du film du substrat, compromettant l'appareil. La gestion de cette contrainte est essentielle pour créer des revêtements durables et fiables.

Complexité du processus et coût

Les méthodes de haute précision comme la pulvérisation cathodique produisent d'excellents films denses, mais nécessitent un équipement sous vide coûteux et sont relativement lentes. Les méthodes plus simples comme le revêtement par centrifugation sont rapides et peu coûteuses, mais offrent moins de contrôle sur les propriétés finales du film.

Faire le bon choix pour votre objectif

La meilleure technique de dépôt dépend entièrement des exigences techniques, des contraintes matérielles et du budget de votre projet.

- Si votre objectif principal est d'obtenir des films denses de haute pureté pour l'électronique complexe : Vous aurez probablement besoin d'une méthode de dépôt physique en phase vapeur comme la pulvérisation cathodique pour son contrôle précis de l'épaisseur et de l'uniformité.

- Si votre objectif principal est la couverture de grandes surfaces pour des applications telles que les cellules solaires ou les écrans : Une combinaison de méthodes PVD et chimiques est souvent utilisée pour équilibrer la performance et le débit de fabrication.

- Si votre objectif principal est le prototypage rapide ou la recherche à l'échelle du laboratoire avec un budget limité : Les méthodes plus simples à base de liquide comme le revêtement par centrifugation ou le dépôt par goutte offrent un point de départ viable et accessible.

Comprendre ces principes fondamentaux vous permet de sélectionner et d'optimiser les processus qui transforment les matières premières en appareils fonctionnels et performants.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Définition | Application d'une couche microscopique (nanomètres à micromètres) de matériau sur un substrat. |

| Objectif principal | Conférer à une surface de nouvelles propriétés (ex. : conductivité, dureté) que le matériau massif ne possède pas. |

| Méthodes principales | Dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique, et Dépôt chimique. |

| Considérations clés | Couverture des marches, contrainte interne, adhérence, complexité du processus et coût. |

Prêt à intégrer la technologie des couches minces dans votre recherche ou votre production ?

Le bon équipement de dépôt est essentiel pour obtenir les propriétés de film souhaitées, que ce soit pour les micro-puces, les panneaux solaires ou les revêtements avancés. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des systèmes de pulvérisation cathodique fiables et plus encore.

Laissez nos experts vous aider à sélectionner la solution parfaite pour améliorer la performance et l'efficacité de votre projet. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Les métaux peuvent-ils être déposés par évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Quels facteurs affectent l'évaporation et la condensation ? Maîtrisez la science des changements de phase de l'eau

- Où la déposition physique en phase vapeur est-elle utilisée ? Amélioration des surfaces pour l'aérospatiale, l'électronique et plus encore

- Qu'est-ce que le processus d'évaporation des semi-conducteurs ? Un guide pour le dépôt de couches minces de haute pureté

- Comment un film mince est-il préparé par évaporation thermique ? Maîtriser le processus de dépôt sous vide

- À quel matériau l'évaporation thermique par résistance est-elle utilisée ? Idéal pour les métaux comme l'or et l'aluminium

- Qu'est-ce que la méthode de dépôt thermique ? Un guide sur la technologie de revêtement en couches minces

- Quelles précautions prendre pendant le processus d'évaporation ? Assurer un dépôt de film de haute qualité