Le développement de la technologie des couches minces est un voyage de plusieurs siècles, des expériences chimiques rudimentaires à l'ingénierie au niveau atomique qui sous-tend presque toute l'électronique moderne. Son histoire retrace une quête continue de plus grande pureté, précision et contrôle, commençant par la création de films métalliques au milieu du XVIIe siècle, progressant vers le dépôt par pulvérisation cathodique dans les années 1850, et culminant dans les techniques avancées d'aujourd'hui qui créent des couches de quelques nanomètres d'épaisseur.

L'histoire des couches minces ne se limite pas à rendre les choses plus minces. Il s'agit d'obtenir un contrôle précis sur les propriétés des matériaux à l'échelle atomique, une capacité qui a directement permis les révolutions des semi-conducteurs, du stockage de données et de la nanotechnologie.

Des premières expériences à la science fondamentale

Les origines de la technologie des couches minces n'étaient pas motivées par l'électronique, mais par la chimie et l'optique. Les premiers chercheurs exploraient simplement comment revêtir un matériau d'une très fine couche d'un autre.

Du XVIIe au XIXe siècle : Les premières dépositions

La première création documentée de films métalliques a eu lieu au milieu du XVIIe siècle en utilisant un processus qui allait être connu sous le nom de dépôt chimique en phase vapeur (CVD).

Des expériences de dépôt d'oxydes ont suivi vers 1760. Le XIXe siècle a apporté une autre avancée clé avec les premières étapes du dépôt par pulvérisation cathodique dans les années 1850, un processus physique qui utilise des ions pour déloger des atomes d'un matériau cible sur un substrat.

Début du XXe siècle : Applications optiques pratiques

La première utilisation significative des couches minces à des fins optiques pratiques est apparue en 1912, lorsque des scientifiques ont produit des miroirs en vaporisant des métaux comme l'argent et l'aluminium sous vide poussé.

Dans les années 1930, ce processus a été affiné pour la fabrication, les films minces de première génération étant utilisés pour créer des miroirs à haute réflectivité à plus grande échelle.

L'aube de l'électronique moderne

La seconde moitié du XXe siècle a transformé les couches minces d'un processus optique et chimique de niche en une pierre angulaire de l'industrie électronique. Ce changement a été motivé par la demande de composants plus petits et plus puissants.

La révolution des années 1960 : Pureté et précision

Les années 1960 ont été une décennie charnière. Le développement de la technologie du vide ultra-poussé et de la microscopie électronique in situ a permis la création de films beaucoup plus purs et uniformes.

Cette période a également vu l'invention de l'épitaxie par jet moléculaire (MBE), une méthode de dépôt très précise développée spécifiquement pour la fabrication des structures complexes et stratifiées requises pour les semi-conducteurs.

Les années 1970 : Contrôle à l'échelle atomique

En 1970, l'invention du canon à pulvérisation cathodique moderne a permis le dépôt de films avec une uniformité à l'échelle atomique. Cet appareil utilise des collisions d'ions et d'électrons pour déposer le matériau avec un contrôle sans précédent, une technique toujours fondamentale pour l'industrie aujourd'hui.

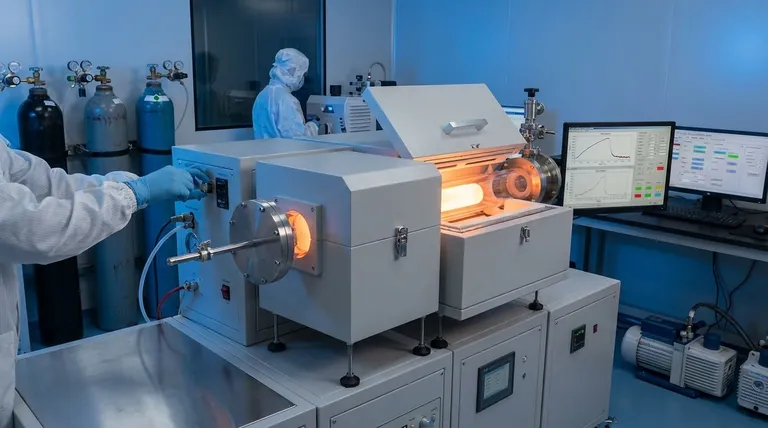

Comprendre le processus de base

Quelle que soit la technique spécifique, la croissance d'un film mince suit une séquence fondamentale en trois étapes, se déroulant généralement à l'intérieur d'une chambre à vide.

Les trois étapes de la croissance du film

Premièrement, le processus commence par la préparation du substrat (le matériau de base) et du matériau cible qui formera le film.

Deuxièmement, le matériau cible est transporté vers le substrat. C'est à ce stade que des techniques comme le CVD (utilisant des réactions chimiques) ou le PVD (utilisant des moyens physiques comme la pulvérisation cathodique) diffèrent.

Enfin, le matériau transporté nucléé et croît sur la surface du substrat, formant la couche de film mince désirée couche par couche.

Comprendre les compromis : Pourquoi tant de méthodes ?

Le développement historique de nombreuses méthodes de dépôt n'a pas été accidentel. Il a été motivé par la nécessité de créer des films avec des propriétés spécifiques et très ajustées pour différentes applications. Le choix de la méthode implique des compromis critiques.

L'objectif : Adapter les propriétés du film

Les caractéristiques finales d'un film mince sont dictées par son utilisation finale. Ses exigences peuvent être optiques (comme la réflectivité d'un miroir), électroniques (comme la conductivité d'un semi-conducteur), mécaniques (comme la dureté d'un outil de coupe), ou chimiques.

Souvent, un seul film doit répondre simultanément à des exigences élevées dans plusieurs catégories, ce qui nécessite un processus de dépôt très contrôlé.

Le défi : Contrôle vs. Coût et Échelle

Les techniques plus avancées comme l'épitaxie par jet moléculaire offrent une incroyable précision au niveau atomique, mais elles sont souvent plus lentes et plus coûteuses.

Les méthodes plus anciennes et plus simples peuvent être plus rapides et moins chères pour créer des revêtements de base, mais elles manquent de la pureté et de l'uniformité requises pour l'électronique de haute performance. L'évolution de la technologie des couches minces est un effort continu pour équilibrer la précision, les propriétés des matériaux et le coût de fabrication.

L'impact de la technologie des couches minces aujourd'hui

Les couches minces sont un composant invisible mais essentiel du monde moderne, permettant des avancées technologiques dans de nombreux domaines.

Alimenter les appareils numériques

Le dépôt de couches minces est le fondement de l'industrie des semi-conducteurs, utilisé pour construire des microprocesseurs. Il est également essentiel pour créer des supports d'enregistrement magnétique pour les disques durs, les circuits intégrés et les LED économes en énergie.

Améliorer les matériaux physiques

Au-delà de l'électronique, les couches minces remplissent des fonctions critiques en tant que revêtements durs et durables sur les outils de coupe pour augmenter leur durée de vie. Elles sont également utilisées pour créer des revêtements optiques avancés pour les lentilles, les filtres et le verre haute performance.

Innovations en matière de soins de santé

Les principes des couches minces sont même appliqués en médecine, avec le développement de systèmes d'administration de médicaments en couches minces qui permettent une libération contrôlée des médicaments.

Comprendre l'évolution

Comprendre le développement de la technologie des couches minces fournit un cadre clair pour son application. Votre conclusion dépend de votre objectif.

- Si votre objectif principal est le contexte historique : L'évolution a été une progression claire de la création de revêtements macroscopiques simples à la réalisation d'une ingénierie atomique précise.

- Si votre objectif principal est la fabrication : Le choix de la méthode de dépôt (par exemple, CVD vs PVD/pulvérisation cathodique) est un compromis critique entre les propriétés du film requises, la précision et le coût de production.

- Si votre objectif principal est l'innovation future : La prochaine frontière réside dans l'utilisation de ces techniques pour créer et manipuler des matériaux à l'échelle nanométrique, débloquant des propriétés électroniques, optiques et physiques entièrement nouvelles.

En fin de compte, la technologie des couches minces est l'architecture invisible qui permet la performance, la miniaturisation et la fonctionnalité de nos outils les plus avancés.

Tableau récapitulatif :

| Ère | Développement clé | Application principale |

|---|---|---|

| XVIIe-XIXe siècle | Premiers films métalliques (CVD), pulvérisation cathodique | Chimie, Optique |

| Début du XXe siècle | Vaporisation métallique sous vide | Miroirs, revêtements optiques |

| Années 1960 | Vide ultra-poussé, invention de la MBE | Fabrication de semi-conducteurs |

| Années 1970 | Canon à pulvérisation cathodique moderne | Films uniformes à l'échelle atomique |

| Aujourd'hui | Ingénierie à l'échelle nanométrique | Semi-conducteurs, stockage de données, nanotechnologie |

Prêt à exploiter la technologie de pointe des couches minces dans votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires au dépôt précis de couches minces, des systèmes de pulvérisation cathodique de qualité recherche aux réacteurs CVD. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou des nanomatériaux, nos solutions offrent la pureté, le contrôle et la fiabilité requis pour un travail révolutionnaire.

Contactez nos experts en couches minces dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et vous aider à obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application