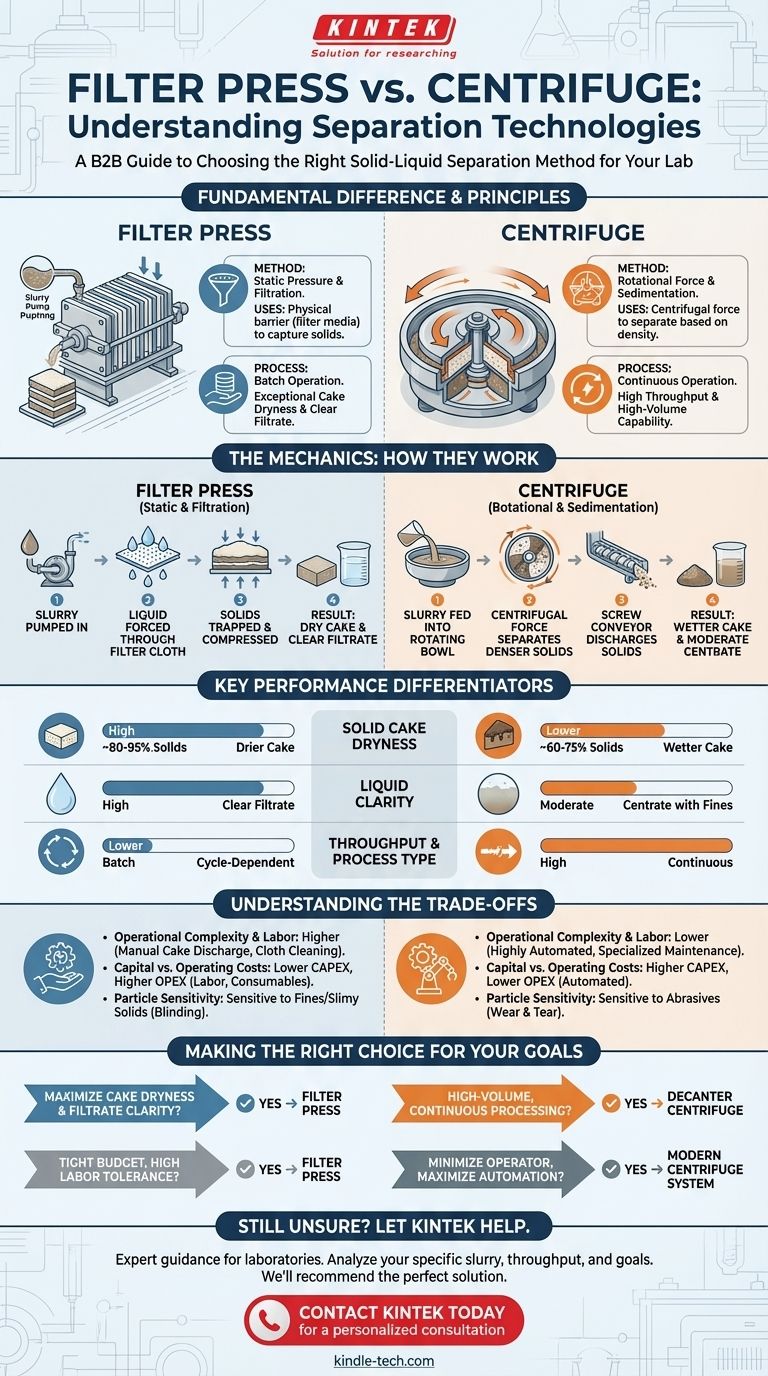

Fondamentalement, la différence entre un filtre-presse et une centrifugeuse réside dans leur méthode de séparation. Un filtre-presse utilise la pression statique pour forcer un liquide à travers une barrière physique (milieu filtrant), capturant les solides. En revanche, une centrifugeuse utilise une rotation à grande vitesse pour générer une force centrifuge, qui sépare les matériaux en fonction de leur densité, forçant les solides plus denses vers l'extérieur tandis que le liquide plus léger est retiré du centre.

Le choix entre ces technologies est un compromis d'ingénierie classique. Les filtres-presses excellent dans la production d'un gâteau solide exceptionnellement sec et d'un filtrat liquide clair dans un processus discontinu, tandis que les centrifugeuses offrent un débit élevé et un fonctionnement continu, souvent au prix d'une siccité du gâteau plus faible.

La mécanique de la séparation : comment elles fonctionnent

Pour choisir correctement, vous devez d'abord comprendre les principes de fonctionnement distincts de chaque machine. Elles atteignent le même objectif—la séparation solide-liquide—par des forces physiques entièrement différentes.

Le filtre-presse : pression statique et filtration

Un filtre-presse fonctionne comme un filtre à café industriel à haute pression. Une boue est pompée dans une série de chambres tapissées de toiles filtrantes.

Des pompes à haute pression forcent la composante liquide de la boue à travers les pores de la toile filtrante, laissant les particules solides derrière. Ces solides piégés s'accumulent et se compressent sous pression, formant un "gâteau" dense et sec.

Le processus est une opération discontinue : il implique le remplissage du presse, l'application de pression, la décharge des gâteaux solides et la préparation du cycle suivant. Le liquide résultant, appelé filtrat, est généralement très clair car il a traversé une barrière physique.

La centrifugeuse : force de rotation et sédimentation

Une centrifugeuse décanteuse fonctionne sur le principe de la gravité accélérée, un peu comme une essoreuse à salade. Elle se compose d'un bol solide tournant à une vitesse extrêmement élevée.

Lorsque la boue est introduite dans le bol rotatif, elle est soumise à d'immenses forces centrifuges—souvent des milliers de fois la force de gravité. Cette force projette rapidement les particules solides plus denses contre la paroi intérieure du bol.

Une vis sans fin interne (vis de convoyage), tournant à une vitesse légèrement différente, racle continuellement ces solides compactés vers une extrémité pour la décharge. Le liquide plus léger, ou centrat, forme une couche interne et déborde par l'autre extrémité. Il s'agit d'un processus continu.

Principaux facteurs de différenciation des performances

Les différences mécaniques se traduisent directement par des résultats de performance distincts. Vos exigences de processus spécifiques en matière de siccité, de clarté et de volume dicteront quelle technologie est la plus appropriée.

Siccité du gâteau solide

Un filtre-presse produit presque toujours un gâteau solide plus sec. La phase de pressage mécanique finale peut atteindre des niveaux de déshydratation très élevés, ce qui donne souvent un gâteau avec le pourcentage de solides le plus élevé possible.

Une centrifugeuse produit généralement un gâteau plus humide. Bien qu'efficace, elle ne repose que sur la force centrifuge pour le compactage et ne peut pas appliquer le "pressage" mécanique final qu'un presse peut.

Clarté du filtrat (liquide)

Parce qu'un filtre-presse utilise un milieu filtrant physique, il produit généralement un filtrat plus propre. La toile agit comme une barrière absolue aux particules plus grandes que la taille de ses pores.

Les performances de la centrifugeuse dépendent de la différence de densité entre le solide et le liquide. Les particules très fines ou de faible densité peuvent ne pas se séparer complètement et peuvent rester en suspension dans le centrat, ce qui entraîne une clarté moindre.

Débit et type de processus

Les centrifugeuses sont conçues pour un débit élevé et un fonctionnement continu. Elles sont idéales pour traiter de grands flux de matériaux ininterrompus 24h/24 et 7j/7 avec un temps d'arrêt minimal.

Les filtres-presses sont des systèmes discontinus. Leur débit global est limité par le temps de cycle nécessaire pour remplir, presser, ouvrir, décharger les gâteaux et refermer l'unité.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Le choix optimal dépend de l'équilibre entre les objectifs de performance et les réalités opérationnelles telles que le coût, la main-d'œuvre et les caractéristiques des matériaux.

Complexité opérationnelle et main-d'œuvre

Un filtre-presse est souvent plus gourmand en main-d'œuvre. La décharge des gâteaux peut être un processus manuel ou semi-automatisé, et les toiles filtrantes nécessitent un nettoyage régulier et un remplacement éventuel, ce qui implique un temps d'arrêt important.

Une centrifugeuse est hautement automatisée et nécessite beaucoup moins d'intervention de l'opérateur pendant le fonctionnement normal. Cependant, ses composants rotatifs à grande vitesse exigent une maintenance préventive spécialisée et peuvent être plus complexes à entretenir.

Coûts d'investissement vs. coûts d'exploitation

Les dépenses d'investissement (CAPEX) pour un filtre-presse sont souvent inférieures à celles d'une centrifugeuse de capacité équivalente. Cependant, ses dépenses d'exploitation (OPEX) peuvent être plus élevées en raison des coûts de main-d'œuvre et des consommables comme les toiles filtrantes.

Les centrifugeuses peuvent avoir un prix d'achat initial plus élevé et consommer plus d'énergie en raison des grands moteurs requis. Leur nature automatisée, cependant, peut entraîner des coûts de main-d'œuvre à long terme plus faibles.

Sensibilité aux particules et aux boues

Les filtres-presses peuvent être sensibles aux solides très fins ou "visqueux", qui peuvent "aveugler" ou obstruer les toiles filtrantes, réduisant considérablement l'efficacité.

Les centrifugeuses peuvent être sensibles aux particules abrasives, ce qui peut provoquer une usure rapide de la vis sans fin interne et du bol, entraînant des réparations coûteuses. Elles peuvent également avoir des difficultés avec les boues où la différence de densité entre le solide et le liquide est très faible.

Faire le bon choix pour votre objectif de séparation

Votre décision doit être guidée par une définition claire de votre objectif principal.

- Si votre objectif principal est de maximiser la siccité du gâteau et la clarté du filtrat : Un filtre-presse est le choix supérieur, surtout lorsque ces métriques de qualité sont non négociables.

- Si votre objectif principal est un traitement continu à grand volume : Une centrifugeuse décanteuse est la norme de l'industrie pour la gestion de grands flux ininterrompus avec un minimum de main-d'œuvre.

- Si vous avez un budget d'investissement serré mais pouvez supporter des coûts de main-d'œuvre plus élevés : Un filtre-presse présente souvent un investissement initial plus faible.

- Si la minimisation de l'intervention de l'opérateur et la maximisation de l'automatisation sont la priorité absolue : Un système de centrifugeuse moderne offre une solution continue plus autonome.

En comprenant ces différences opérationnelles fondamentales, vous pouvez choisir en toute confiance la technologie qui correspond directement à vos exigences de processus et à vos objectifs économiques.

Tableau récapitulatif :

| Caractéristique | Filtre-presse | Centrifugeuse |

|---|---|---|

| Principe de séparation | Pression statique & filtration | Force centrifuge & sédimentation |

| Type de processus | Discontinu | Continu |

| Siccité du gâteau | Élevée (gâteau plus sec) | Plus faible (gâteau plus humide) |

| Clarté du liquide | Élevée (filtrat clair) | Modérée (peut contenir des fines dans le centrat) |

| Débit | Plus faible (dépend du cycle) | Élevé (flux continu) |

| Main-d'œuvre opérationnelle | Plus élevée (décharge manuelle du gâteau) | Plus faible (hautement automatisée) |

| Idéal pour | Siccité/clarté maximales, traitement discontinu | Traitement continu à grand volume |

Toujours incertain quant à la meilleure technologie de séparation pour votre laboratoire ?

Choisir entre un filtre-presse et une centrifugeuse est essentiel pour l'efficacité de votre processus et la qualité de votre produit. Un mauvais choix peut entraîner des résultats médiocres et une augmentation des coûts d'exploitation.

KINTEK est là pour vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des conseils d'experts aux laboratoires comme le vôtre. Nous pouvons vous aider à analyser les caractéristiques spécifiques de votre boue, vos exigences de débit et vos objectifs de qualité pour vous recommander la solution parfaite—qu'il s'agisse d'un filtre-presse à haute siccité ou d'une centrifugeuse à haut débit.

Laissez nos experts vous guider vers la solution optimale pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos technologies de séparation peuvent améliorer les performances et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

Les gens demandent aussi

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Comment une presse hydraulique de laboratoire améliore-t-elle la précision de la RXF pour les échantillons de catalyseurs ? Améliorer la précision et la stabilité du signal