À un niveau fondamental, la différence entre un homogénéisateur et un broyeur colloïdal réside dans leur mécanisme de base et le résultat qu'ils produisent. Un homogénéisateur utilise une pression et une vitesse extrêmes pour forcer un liquide à travers une valve étroite, créant des tailles de particules exceptionnellement fines et uniformes pour des émulsions très stables. Un broyeur colloïdal, en revanche, utilise un rotor et un stator à grande vitesse pour appliquer un cisaillement mécanique intense, ce qui est idéal pour créer des dispersions et des émulsions plus grossières.

La décision entre un homogénéisateur et un broyeur colloïdal ne consiste pas à choisir une technologie supérieure, mais à associer le bon outil à votre objectif spécifique. Les homogénéisateurs excellent dans la création des émulsions les plus fines et les plus stables, tandis que les broyeurs colloïdaux offrent une solution robuste et rentable pour les dispersions et les émulsions moins critiques.

Déconstruction des mécanismes : Comment ils fonctionnent

Pour sélectionner le bon instrument, vous devez d'abord comprendre la physique derrière la façon dont chacun réduit la taille des particules. Leurs méthodes sont fondamentalement différentes, conduisant à des résultats très différents.

Le monde de la haute pression de l'homogénéisateur

Un homogénéisateur haute pression fonctionne comme un système de pompe et de valve spécialisé.

Premièrement, une pompe puissante met le produit liquide sous pression à des niveaux extrêmes, souvent entre 1 500 et 10 000 PSI ou même plus.

Ce liquide sous pression est ensuite forcé à grande vitesse à travers un très petit espace réglable appelé valve d'homogénéisation. La chute de pression et l'accélération immenses provoquent une turbulence, une cavitation et un cisaillement intenses, qui déchirent violemment les gouttelettes ou les particules.

Le résultat est des particules extrêmement petites et uniformes, souvent de l'ordre du sub-micron ou du nanomètre.

Le cisaillement mécanique du broyeur colloïdal

Un broyeur colloïdal fonctionne sur le principe du cisaillement mécanique à grande vitesse.

L'équipement se compose d'un rotor à rotation rapide qui se trouve à l'intérieur d'un boîtier stationnaire appelé stator. L'espace entre le rotor et le stator est extrêmement étroit et peut être ajusté avec précision.

Lorsque le produit est introduit dans le broyeur, il est soumis à des forces de cisaillement hydraulique intenses dans ce petit espace. Imaginez un jeu de cartes étalé ; chaque couche est forcée de glisser contre la suivante, brisant les particules.

Ce processus est excellent pour le broyage, la dispersion et l'émulsification, mais la taille des particules résultante est généralement plus grande (de l'ordre du micron) et moins uniforme que ce qu'un homogénéisateur peut obtenir.

Comparaison des résultats : Taille des particules et stabilité

La différence de mécanisme dicte directement la qualité et les caractéristiques du produit final. Les métriques clés sont la distribution de la taille des particules et la stabilité à long terme du mélange.

L'objectif de l'homogénéisation : Uniformité et stabilité

Les homogénéisateurs sont conçus pour créer des produits où la séparation est indésirable. L'exemple classique est le lait. L'homogénéisation brise les gros globules gras en minuscules gouttelettes si petites et uniformes qu'elles restent en suspension indéfiniment, empêchant la formation d'une couche de crème.

Cette distribution de taille de particules extrêmement fine conduit à une stabilité d'émulsion supérieure, une texture améliorée et une durée de conservation plus longue.

L'objectif d'un broyeur colloïdal : Dispersion efficace

Les broyeurs colloïdaux sont des outils essentiels pour créer des dispersions et des émulsions moins critiques. Pensez à la fabrication de beurre de cacahuète ou de peinture. L'objectif est de décomposer les particules solides (cacahuètes, pigments) et de les mouiller complètement dans une base liquide.

Bien que cela crée un produit lisse, la taille des particules est plus grande et la distribution est plus large. Avec le temps, ces émulsions peuvent montrer une certaine séparation, ce qui est souvent acceptable pour leur application prévue.

Comprendre les compromis et les limites

Le choix entre ces outils implique un ensemble clair de compromis techniques et économiques. Une évaluation objective est essentielle pour la conception du processus.

Coût et consommation d'énergie

Les homogénéisateurs haute pression sont des machines complexes avec des pompes puissantes, ce qui les rend considérablement plus chers à l'achat et à l'utilisation. Leur consommation d'énergie élevée est une conséquence directe de la génération de pressions extrêmes.

Les broyeurs colloïdaux ont une conception plus simple, ce qui entraîne des coûts d'investissement initiaux plus faibles et généralement une consommation d'énergie plus faible pour un débit donné.

Maintenance et contraintes matérielles

Les pièces à forte usure d'un homogénéisateur, telles que la valve, les joints et les plongeurs, nécessitent un entretien régulier et plus spécialisé. Ils sont également très sensibles aux particules abrasives, qui peuvent rapidement endommager le siège de la valve.

Les broyeurs colloïdaux sont généralement plus robustes et plus tolérants. Leur construction plus simple les rend plus faciles à nettoyer et à entretenir, et ils peuvent traiter plus efficacement les matériaux à viscosité plus élevée et certains abrasifs.

Applications courantes : Où chaque outil excelle

Le choix devient clair lorsque l'on examine les applications industrielles établies.

Cas d'utilisation typiques d'un homogénéisateur

Les homogénéisateurs sont la norme dans les industries nécessitant une stabilité et une uniformité maximales, telles que les produits laitiers (lait, crème), les produits pharmaceutiques (émulsions IV, vaccins) et la biotechnologie (rupture/lyse cellulaire).

Cas d'utilisation typiques d'un broyeur colloïdal

Les broyeurs colloïdaux sont largement utilisés dans la transformation des aliments (sauces, pâtes), les cosmétiques (crèmes, lotions) et l'industrie chimique pour des produits comme les peintures, les encres, les lubrifiants et les graisses.

Faire le bon choix pour votre processus

Votre décision finale doit être entièrement guidée par les caractéristiques requises de votre produit et vos contraintes opérationnelles.

- Si votre objectif principal est de créer une émulsion extrêmement stable avec une longue durée de conservation (comme le lait ou les injectables pharmaceutiques) : L'homogénéisateur haute pression est l'outil approprié pour atteindre la taille de particules sub-micronique nécessaire.

- Si votre objectif principal est de disperser des solides dans un liquide ou de créer une émulsion plus grossière pour des produits comme les sauces, les pâtes ou les crèmes : Un broyeur colloïdal offre une solution efficace et plus économique.

- Si votre objectif principal est de rompre des cellules pour des applications biotechnologiques : La combinaison intense de forces d'un homogénéisateur est nécessaire pour une lyse cellulaire efficace.

- Si vous travaillez avec des matériaux à haute viscosité ou si vous avez un budget limité : La conception robuste et plus simple d'un broyeur colloïdal est probablement le meilleur point de départ.

Comprendre ces différences mécaniques fondamentales vous permet de sélectionner non seulement un équipement, mais le processus précis requis pour atteindre la qualité et la stabilité de produit souhaitées.

Tableau récapitulatif :

| Caractéristique | Homogénéisateur | Broyeur colloïdal |

|---|---|---|

| Mécanisme principal | Haute pression et vitesse à travers une valve étroite | Cisaillement mécanique à grande vitesse (rotor/stator) |

| Taille typique des particules | Sub-micron à nanomètre (plus fin, plus uniforme) | Gamme du micron (plus grossier, moins uniforme) |

| Objectif principal | Stabilité d'émulsion supérieure, longue durée de conservation | Dispersion efficace, broyage, émulsions plus grossières |

| Idéal pour | Produits laitiers, produits pharmaceutiques, biotechnologie (lyse cellulaire) | Pâtes alimentaires, sauces, cosmétiques, peintures, produits chimiques |

| Coût et maintenance | Coût initial plus élevé, maintenance spécialisée | Coût inférieur, robuste, maintenance plus facile |

Toujours incertain quant à l'équipement adapté à votre application ?

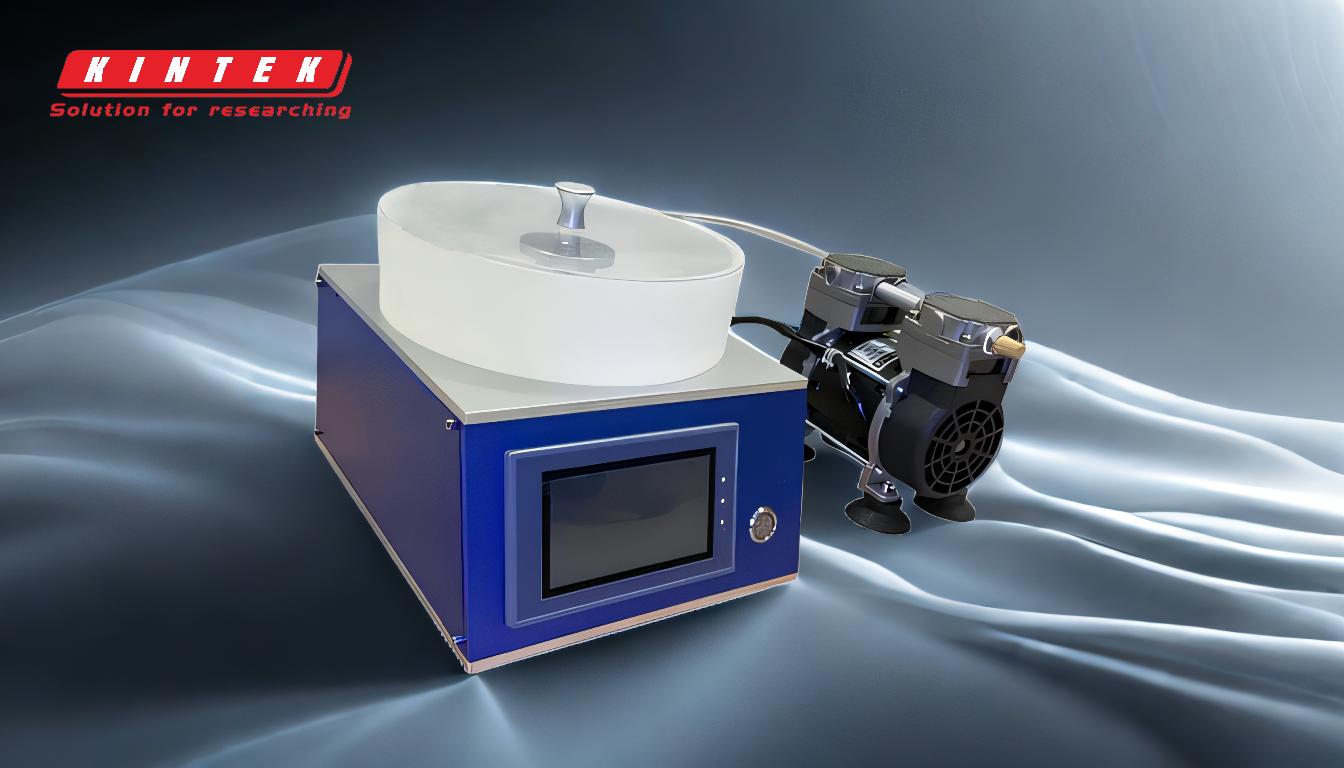

Le choix entre un homogénéisateur et un broyeur colloïdal est essentiel pour atteindre la qualité, la stabilité et l'efficacité du processus souhaitées pour votre produit. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des conseils d'experts.

Notre équipe peut vous aider à analyser vos exigences spécifiques – que vous ayez besoin des émulsions ultra-fines d'un homogénéisateur ou des dispersions robustes d'un broyeur colloïdal – pour vous assurer d'investir dans la bonne technologie pour votre succès.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez KINTEK vous fournir la solution précise que votre laboratoire mérite.

Obtenez des conseils d'experts et des prix maintenant

Produits associés

- Homogénéisateur de laboratoire entièrement automatique à cavité PTFE de 4 pouces

- Broyeur de tissus hybride

- Homogénéisateur de colle de laboratoire entièrement automatique, chambre en acier inoxydable de 4 pouces

- Homogénéisateur stérile de type "slapping" disperseur d'homogénéisateur de broyage de tissus

- Mélangeur rotatif à disque de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un mélangeur de laboratoire ? Un guide pour obtenir une homogénéité d'échantillon parfaite

- Pourquoi est-il nécessaire de broyer ou de moudre les échantillons ? Assurer une analyse de laboratoire précise et fiable

- Qu'est-ce que le broyage en laboratoire ? La clé d'une préparation d'échantillons précise

- Quelles sont les 4 méthodes de détermination de la taille des particules ? Choisissez la bonne technique pour votre laboratoire

- Quel est le but d'un mixeur ? Obtenez des résultats de cuisson parfaits avec moins d'effort