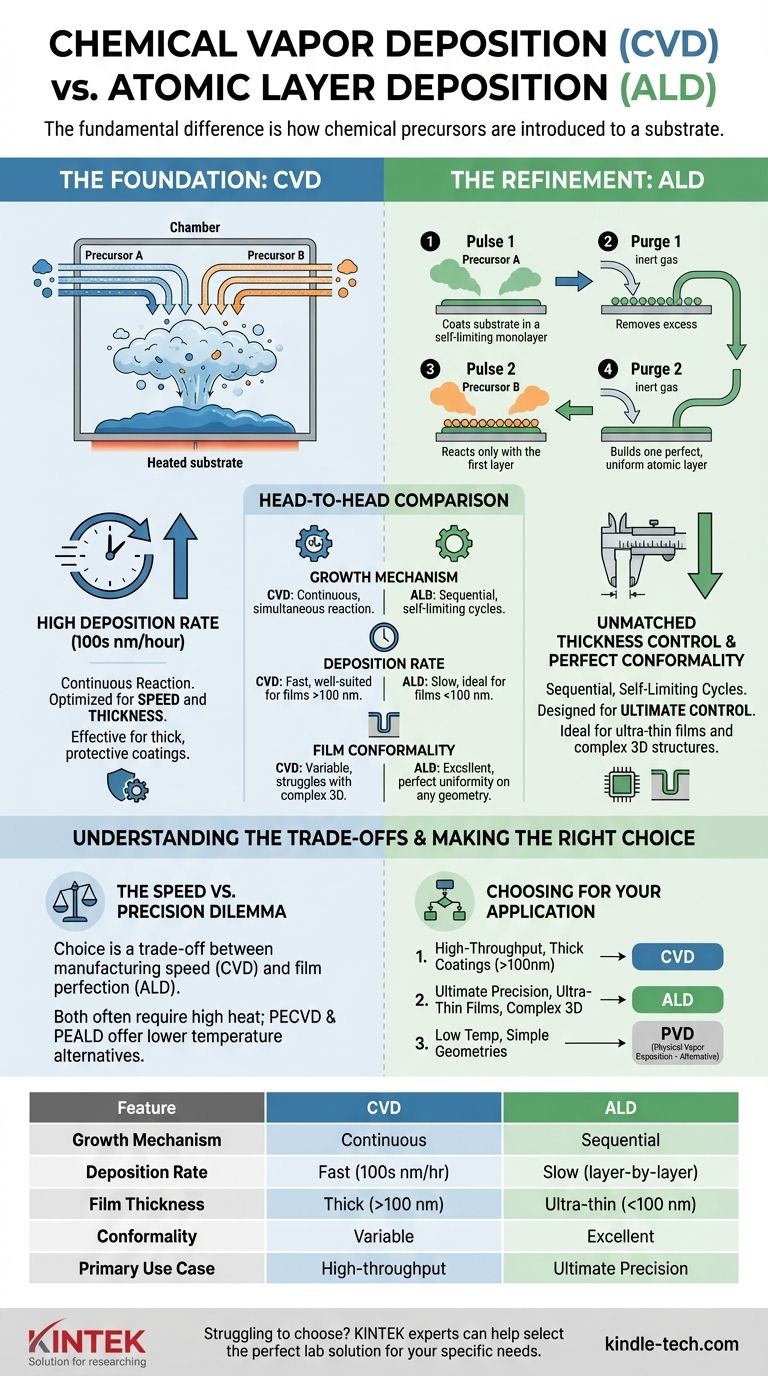

La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) et le dépôt par couche atomique (ALD) réside dans la manière dont les précurseurs chimiques sont introduits sur un substrat. Dans le CVD, les précurseurs sont délivrés simultanément, créant une réaction continue qui construit rapidement un film. Dans l'ALD, les précurseurs sont introduits par impulsions séquentielles et séparées, permettant une réaction auto-limitante qui construit le film une couche atomique à la fois.

Bien que les deux soient des méthodes de dépôt chimique, le CVD est optimisé pour la vitesse et l'épaisseur, tandis que l'ALD est une variante plus lente et plus précise conçue pour un contrôle ultime de l'uniformité et de la conformité du film, même sur les structures 3D les plus complexes.

Le Fondement : Comprendre le Dépôt Chimique en Phase Vapeur (CVD)

Comment fonctionne le CVD

Le dépôt chimique en phase vapeur est un processus où un substrat (ou une pièce de travail) est placé à l'intérieur d'une chambre de réaction et chauffé.

Un ou plusieurs produits chimiques gazeux volatils, appelés précurseurs, sont ensuite introduits dans la chambre. Ces gaz réagissent ou se décomposent sur la surface chaude du substrat, formant un film solide stable et laissant derrière eux des sous-produits volatils qui sont éliminés.

Imaginez cela comme plusieurs jets de peinture colorée pulvérisés simultanément sur une toile : les couleurs se mélangent et construisent une couche en continu.

Caractéristiques clés du CVD

L'avantage principal du CVD est son taux de dépôt élevé. Étant donné que les réactions chimiques se produisent en continu là où les précurseurs sont présents, les films peuvent croître relativement rapidement, souvent à des taux de centaines ou de milliers de nanomètres par heure.

Cela rend le CVD très efficace pour créer des revêtements épais, protecteurs ou fonctionnels dans des applications industrielles où le débit est critique.

Le Raffinement : Le Dépôt par Couche Atomique (ALD) en tant que Sous-Type de CVD

Le Cycle de Réaction Auto-Limité

L'ALD est mieux compris comme une sous-classe précise du CVD. Au lieu d'introduire les précurseurs simultanément, l'ALD décompose la réaction en une séquence d'étapes distinctes et auto-limitantes. Un cycle typique à deux précurseurs se présente comme suit :

- Impulsion 1 : Le premier gaz précurseur est pulsé dans la chambre. Il réagit avec la surface du substrat jusqu'à ce que chaque site de réaction disponible soit occupé. Aucune réaction supplémentaire ne peut se produire, ce qui rend le processus auto-limité.

- Purge 1 : La chambre est purgée avec un gaz inerte pour éliminer toutes les molécules de précurseur en excès.

- Impulsion 2 : Le second gaz précurseur est pulsé. Il réagit exclusivement avec la première couche de précurseur qui vient d'être déposée. Cette réaction est également auto-limitante.

- Purge 2 : La chambre est à nouveau purgée pour éliminer les précurseurs n'ayant pas réagi et les sous-produits, ne laissant derrière elle qu'une seule couche atomique du matériau souhaité.

Ce cycle en quatre étapes est répété des centaines ou des milliers de fois pour construire un film de l'épaisseur désirée.

La Puissance du Contrôle Couche par Couche

Ce processus méticuleux et cyclique confère à l'ALD ses avantages uniques. Parce que chaque cycle dépose une seule couche atomique uniforme, il offre un contrôle d'épaisseur inégalé jusqu'au niveau de l'angström.

De plus, comme le processus repose sur la diffusion gazeuse et les réactions de surface plutôt que sur un dépôt en ligne de visée, il atteint une conformité parfaite. Un film ALD sera parfaitement uniforme en épaisseur, qu'il se trouve sur une surface plane, au fond d'une tranchée, ou qu'il recouvre un pore nanométrique 3D complexe.

Comparaison Tête-à-Tête : CVD vs. ALD

Mécanisme de Croissance

CVD : Une réaction continue et simultanée de multiples précurseurs. Le taux de croissance dépend de facteurs tels que la température, la pression et le débit de gaz. ALD : Un processus séquentiel et cyclique avec des réactions de surface auto-limitantes. La croissance est déterminée uniquement par le nombre de cycles effectués.

Taux de Dépôt

CVD : Rapide. Bien adapté aux films de centaines de nanomètres à plusieurs microns d'épaisseur. ALD : Très lent. Idéal pour les films ultra-minces, généralement inférieurs à 100 nanomètres, où la précision est primordiale.

Conformité du Film

CVD : Variable. Peut avoir des difficultés à recouvrir uniformément les tranchées profondes ou les formes 3D complexes. ALD : Excellent. Fournit un revêtement parfaitement uniforme quelle que soit la géométrie ou le rapport d'aspect du substrat.

Comprendre les Compromis

Le Dilemme Vitesse vs. Précision

Le choix entre CVD et ALD est un compromis d'ingénierie classique entre la vitesse de fabrication et la perfection du film.

Le CVD offre un débit élevé, ce qui le rend rentable pour les films plus épais où de légères variations d'uniformité sont acceptables. L'ALD offre une précision et une conformité inégalées au prix du temps et, par conséquent, d'un coût plus élevé par pièce.

Conditions de Processus

Les deux techniques nécessitent généralement des températures élevées pour entraîner les réactions chimiques, ce qui peut limiter les types de substrats pouvant être utilisés sans provoquer de dommages ou de contraintes.

Cependant, les variantes avancées telles que le CVD assisté par plasma (PECVD) et l'ALD assistée par plasma (PEALD) peuvent fonctionner à des températures plus basses, élargissant ainsi leur applicabilité.

Faire le Bon Choix pour Votre Application

Choisir la méthode correcte nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la production à haut débit ou les revêtements épais (>100 nm) : Le CVD est le choix supérieur pour sa vitesse et sa rentabilité.

- Si votre objectif principal est la précision ultime sur des films ultra-minces ou une uniformité parfaite sur des structures 3D complexes : L'ALD est la technologie nécessaire, en particulier dans la microélectronique avancée et la nanotechnologie.

- Si votre processus nécessite des températures basses et des géométries simples : Vous pourriez également envisager une catégorie entièrement différente, le dépôt physique en phase vapeur (PVD), qui ne repose pas sur des réactions chimiques.

En fin de compte, la tolérance de votre application à l'imperfection dicte la bonne technologie de dépôt.

Tableau Récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt par Couche Atomique (ALD) |

|---|---|---|

| Mécanisme de Croissance | Réaction continue et simultanée | Cycles séquentiels et auto-limités |

| Taux de Dépôt | Rapide (centaines de nm/heure) | Lent (couche par couche) |

| Épaisseur du Film | Revêtements épais (>100 nm) | Films ultra-minces (<100 nm) |

| Conformité | Variable, difficultés avec les formes 3D complexes | Excellent, uniformité parfaite sur toute géométrie |

| Cas d'Utilisation Principal | Haut débit, revêtements épais | Précision ultime, structures 3D complexes |

Vous avez du mal à choisir la bonne technologie de dépôt pour les besoins spécifiques de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables pour les processus CVD et ALD. Nos experts peuvent vous aider à sélectionner la solution parfaite pour obtenir la qualité de film, l'uniformité et le débit précis que votre recherche ou votre production exigent. Contactez notre équipe dès aujourd'hui pour discuter de votre application et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté