À la base, le dépôt chimique en phase vapeur (CVD) n'est pas un processus unique, mais une famille de techniques puissantes utilisées pour créer des films solides minces de très haute qualité sur une surface. Il fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre, qui subissent ensuite une réaction chimique sur ou près d'un objet chauffé (le substrat), provoquant le dépôt et l'accumulation d'un nouveau matériau couche par couche. Cette différence fondamentale — créer du matériau via une réaction chimique à partir d'un gaz — est ce qui le sépare des autres méthodes.

Le dépôt chimique en phase vapeur excelle dans la production de revêtements purs et uniformes qui peuvent « envelopper » complètement des formes 3D complexes. Son principal défi réside dans la température élevée requise pour les méthodes traditionnelles, ce qui a conduit au développement de variations spécialisées comme le CVD assisté par plasma (PECVD) pour les applications sensibles à la température.

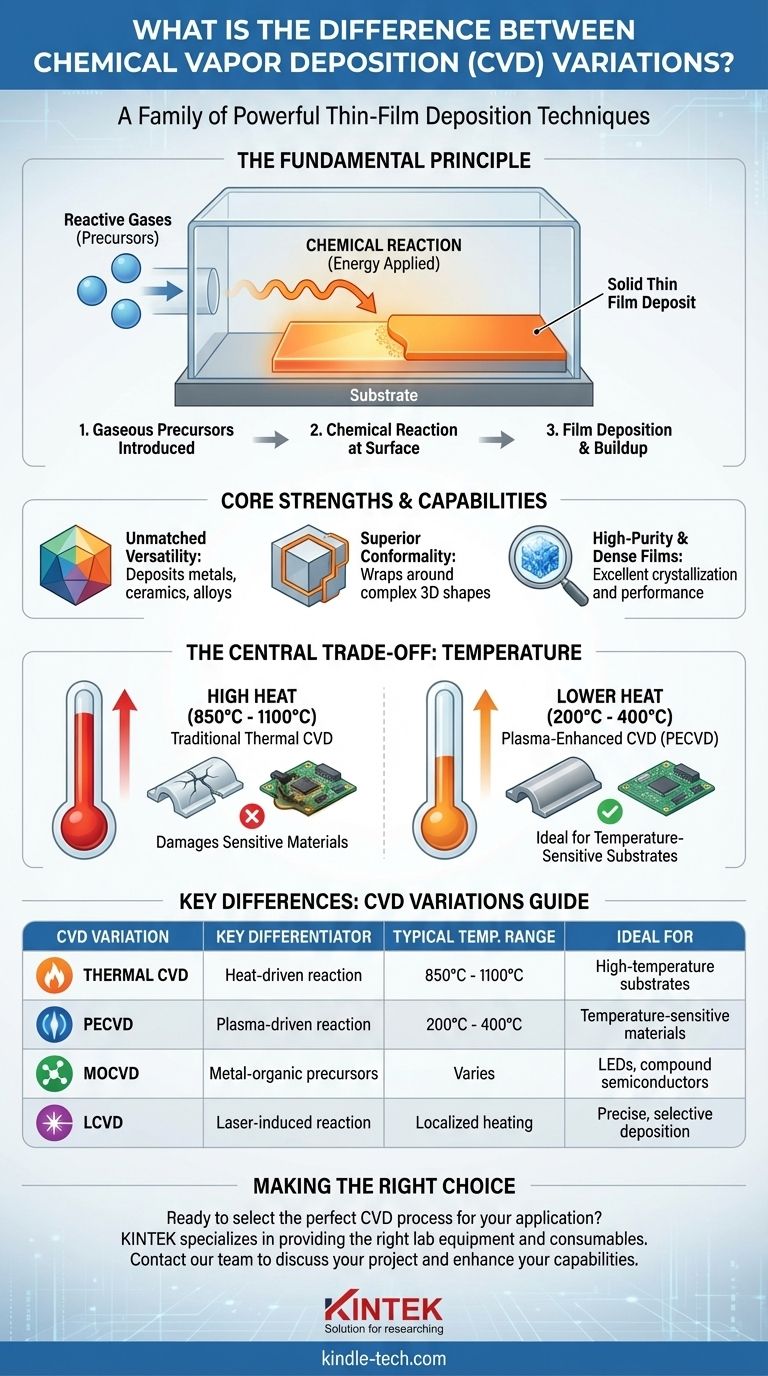

Le principe fondamental du CVD

Pour comprendre les différences entre les types de CVD, vous devez d'abord saisir le processus central qui les unit. C'est une méthode de synthèse, pas seulement d'application.

Comment cela fonctionne : le processus en trois étapes

Chaque processus CVD suit trois étapes de base. Considérez cela comme une forme spécialisée de « cuisson » d'une couche solide sur une surface à l'aide d'ingrédients gazeux.

- Introduction des précurseurs gazeux : Des composés chimiques volatils, contenant les éléments que vous souhaitez déposer, sont introduits sous forme gazeuse dans une chambre de réaction.

- Réaction chimique : De l'énergie est appliquée — généralement de la chaleur — ce qui provoque la réaction ou la décomposition des gaz précurseurs à ou près de la surface du substrat.

- Dépôt du film : Les produits solides non volatils de cette réaction se déposent sur le substrat, formant un film mince dense, uniforme et solide.

Ce qui définit la famille CVD

Trois caractéristiques sont vraies pour toutes les formes de CVD : un changement chimique se produit, le matériau déposé provient d'une source de gaz externe et les réactifs doivent être en phase gazeuse pour participer à la réaction.

Forces et capacités fondamentales

La raison pour laquelle le CVD est si largement utilisé dans des domaines allant des semi-conducteurs à l'aérospatiale est sa combinaison unique d'avantages.

Polyvalence inégalée

Le CVD peut être utilisé pour déposer une gamme incroyablement large de matériaux. Cela comprend les métaux, les films non métalliques comme le nitrure de silicium, les alliages multi-composants et les céramiques avancées.

Conformité supérieure

Étant donné que le dépôt provient d'un gaz qui remplit toute la chambre, le CVD est un processus sans ligne de visée. Il offre une excellente couverture « enveloppante » sur des surfaces complexes et de forme irrégulière, ce qui est difficile pour les méthodes à ligne de visée comme le dépôt physique en phase vapeur (PVD).

Films de haute pureté et denses

Le processus produit naturellement des films de très haute pureté et densité avec une faible contrainte résiduelle. Les couches résultantes présentent une bonne cristallisation, ce qui est essentiel pour la performance des composants électroniques et optiques.

Contrôle précis des propriétés du film

En ajustant soigneusement les paramètres du processus tels que la température, la pression et la composition du gaz, les opérateurs peuvent contrôler précisément la composition chimique, la structure cristalline et la taille des grains du film final.

Comprendre les compromis : le défi de la température

Aucune technologie n'est sans limites. Pour le CVD, le compromis central tourne presque entièrement autour de l'énergie nécessaire pour piloter la réaction chimique.

La chaleur élevée du CVD thermique

La forme la plus simple et la plus traditionnelle de CVD repose uniquement sur la chaleur pour initier la réaction. Cela nécessite des températures très élevées, souvent entre 850°C et 1100°C.

Cette chaleur extrême est le principal inconvénient de la technologie, car elle peut endommager ou détruire de nombreux matériaux de substrat, tels que les plastiques, certains alliages et les dispositifs électroniques terminés.

Différences clés : un guide des variations de CVD

La nécessité de surmonter la limitation de haute température du CVD traditionnel a conduit au développement de plusieurs variations importantes. La principale différence entre elles est le type d'énergie utilisé pour piloter la réaction chimique.

CVD thermique : l'original à haute température

C'est la méthode fondamentale. Il utilise un four pour chauffer toute la chambre et le substrat, fournissant l'énergie thermique nécessaire à la réaction. Il est simple et efficace mais limité aux substrats capables de résister à une chaleur extrême.

CVD assisté par plasma (PECVD) : le cheval de bataille à basse température

Le PECVD est l'évolution la plus significative. Au lieu de dépendre uniquement de la chaleur, il utilise un champ électrique pour générer un plasma (un gaz ionisé et énergisé).

Ce plasma fournit l'énergie nécessaire pour piloter la réaction chimique, permettant au dépôt de se produire à des températures beaucoup plus basses — souvent 200°C à 400°C. Cette percée rend possible le revêtement de matériaux sensibles à la température.

CVD au laser et à filament chaud : pour la précision et les cas spéciaux

Le CVD au laser (LCVD) utilise un faisceau laser focalisé pour chauffer localement un petit point sur le substrat. Cela permet un dépôt sélectif et précis sans chauffer l'objet entier.

Le CVD à filament chaud (HFCVD) utilise un fil chauffé (filament) placé près du substrat pour décomposer thermiquement les gaz précurseurs, qui se déposent ensuite sur le substrat plus froid. Il est souvent utilisé pour déposer des matériaux spécifiques comme les films de diamant.

MOCVD et injection liquide : élargir la boîte à outils des précurseurs

Ces variations sont définies davantage par le type de précurseur utilisé. Le CVD métal-organique (MOCVD) utilise des composés métal-organiques, essentiels pour la fabrication de LED haute performance et d'autres semi-conducteurs composés. D'autres méthodes comme l'Injection Directe de Liquide (DLI-CVD) permettent l'utilisation de précurseurs liquides qui sont vaporisés juste avant d'entrer dans la chambre.

Faire le bon choix pour votre objectif

La sélection de la méthode CVD correcte dépend entièrement de votre matériau de substrat et des propriétés de film souhaitées.

- Si votre objectif principal est de revêtir un substrat robuste et résistant aux hautes températures : Le CVD thermique traditionnel offre une excellente qualité de film avec un équipement plus simple.

- Si votre objectif principal est de revêtir un matériau sensible à la température (comme le plastique ou certains appareils électroniques) : Le CVD assisté par plasma (PECVD) est le choix essentiel et standard.

- Si votre objectif principal est de déposer du matériau sur une zone très spécifique et ciblée : Le CVD au laser (LCVD) fournit la précision nécessaire.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : La nature inhérente sans ligne de visée de la plupart des processus CVD en fait un choix supérieur aux autres méthodes.

En fin de compte, comprendre le dépôt chimique en phase vapeur signifie le reconnaître comme une famille polyvalente de processus, chacun adapté pour résoudre un ensemble spécifique de défis liés aux matériaux et à la température.

Tableau récapitulatif :

| Variation CVD | Différenciateur clé | Plage de température typique | Idéal pour |

|---|---|---|---|

| CVD thermique | Réaction pilotée par la chaleur | 850°C - 1100°C | Substrats à haute température |

| PECVD | Réaction pilotée par plasma | 200°C - 400°C | Matériaux sensibles à la température |

| MOCVD | Précurseurs métal-organiques | Variable | LED, semi-conducteurs composés |

| LCVD | Réaction induite par laser | Chauffage localisé | Dépôt précis et sélectif |

Prêt à choisir le processus CVD parfait pour votre application ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour vos besoins spécifiques en matière de dépôt chimique en phase vapeur. Que vous ayez besoin de la capacité haute température des systèmes CVD thermiques ou de la polyvalence du CVD assisté par plasma (PECVD) pour les substrats sensibles, nos experts peuvent vous aider à obtenir une qualité de film, une uniformité et des performances supérieures.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées