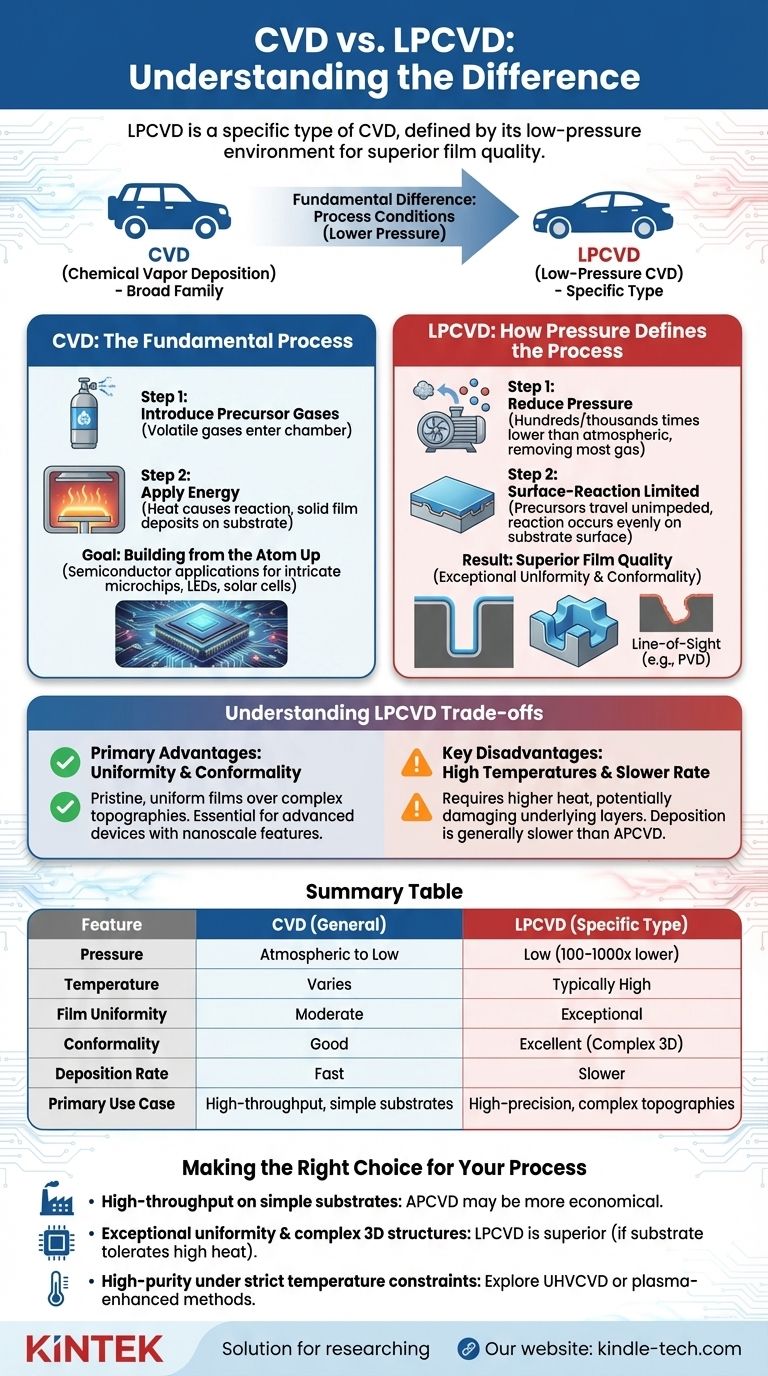

En bref, la LPCVD est un type spécifique de CVD. Le dépôt chimique en phase vapeur (CVD) est le nom générique d'une famille de techniques utilisées pour créer des films solides minces à partir de précurseurs gazeux. Le dépôt chimique en phase vapeur à basse pression (LPCVD) est l'une de ces techniques, définie par son utilisation d'un environnement à basse pression pour obtenir une qualité de film supérieure. Considérez la CVD comme des "automobiles" et la LPCVD comme un modèle spécifique, tel qu'une "berline".

La différence fondamentale n'est pas la chimie, mais les conditions de processus. La LPCVD abaisse intentionnellement la pression de la chambre pour forcer la réaction chimique à se produire principalement sur la surface du substrat, et non dans le gaz au-dessus. Cela produit des films très uniformes et conformes, ce qui est la principale raison de son utilisation.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le processus fondamental

À la base, tout processus CVD implique deux étapes majeures. Premièrement, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction contenant l'objet à revêtir, appelé substrat.

Deuxièmement, de l'énergie — généralement de la chaleur — est appliquée. Cela provoque la réaction ou la décomposition des gaz, déposant un film mince solide sur la surface du substrat.

L'objectif : Construire à partir de l'atome

La CVD est une pierre angulaire de la fabrication moderne, en particulier dans l'industrie des semi-conducteurs. Elle est utilisée pour construire les structures complexes et multicouches qui forment les micropuces, les LED et les cellules solaires.

La technique est appréciée pour sa capacité à produire des films très purs et durables avec des propriétés bien contrôlées.

Comment la pression définit le processus : Introduction à la LPCVD

Le problème avec la pression atmosphérique

Lorsque la CVD est effectuée à la pression atmosphérique normale (un processus appelé APCVD), la chambre de réaction est dense en molécules de gaz. Cette densité entraîne de nombreuses collisions entre les molécules dans la phase gazeuse elle-même.

Ces réactions en phase gazeuse sont souvent indésirables. Elles peuvent former de minuscules particules qui tombent sur le substrat, créant des défauts. Cela épuise également le gaz précurseur avant qu'il n'atteigne la surface, ce qui entraîne une épaisseur de film non uniforme sur le substrat.

La solution LPCVD : Réduire la pression

La LPCVD fonctionne à des pressions des centaines ou des milliers de fois inférieures à la pression atmosphérique. En retirant la plupart des molécules de gaz de la chambre, le risque de réactions indésirables en phase gazeuse chute.

Cela force le dépôt à devenir un processus limité par la réaction de surface. Les gaz précurseurs se déplacent sans entrave vers le substrat, où toutes les réactions chimiques critiques se produisent directement à la surface.

Le résultat : Une qualité de film supérieure

Cette réaction axée sur la surface est la clé des avantages de la LPCVD. Parce que la réaction se produit uniformément sur chaque surface exposée, le film résultant est exceptionnellement uniforme en épaisseur.

De plus, il offre une conformité exceptionnelle, ce qui signifie qu'il peut parfaitement revêtir des tranchées profondes, des trous et d'autres formes 3D complexes sans les sceller. C'est un avantage critique par rapport aux méthodes de dépôt en ligne de mire comme le PVD.

Comprendre les compromis de la LPCVD

L'avantage principal : Uniformité et conformité

La principale raison pour laquelle les ingénieurs choisissent la LPCVD est sa capacité à déposer des films impeccables et uniformes sur des topographies complexes. Pour la création de dispositifs microélectroniques avancés avec des caractéristiques à l'échelle nanométrique, ce niveau de contrôle est non négociable.

L'inconvénient majeur : Les températures élevées

Pour piloter efficacement la réaction chimique à la surface sans l'aide d'une haute pression, la LPCVD nécessite généralement des températures de processus plus élevées que les autres méthodes CVD.

Cette chaleur élevée peut être une limitation importante. Elle peut endommager ou altérer les couches ou dispositifs sous-jacents qui ont déjà été fabriqués sur le substrat, obligeant les ingénieurs à rechercher des méthodes de dépôt alternatives à basse température.

Taux de dépôt

Bien que les processus CVD puissent être très économiques avec des taux de dépôt élevés, la LPCVD est généralement plus lente que son homologue à pression atmosphérique (APCVD). La concentration plus faible de gaz réactifs signifie que le film se construit plus lentement. C'est un compromis direct : sacrifier la vitesse pour la qualité et l'uniformité.

Faire le bon choix pour votre processus

Le choix d'une méthode de dépôt est une décision d'ingénierie classique qui nécessite d'équilibrer les propriétés idéales du film avec les limitations physiques du processus et du substrat.

- Si votre objectif principal est une production à haut débit sur des substrats simples et plats : Un processus à pression atmosphérique (APCVD) peut être plus économique en raison de son taux de dépôt plus élevé.

- Si votre objectif principal est une uniformité exceptionnelle et le revêtement de structures 3D complexes : La LPCVD est le choix supérieur, à condition que votre substrat et les matériaux sous-jacents puissent tolérer les températures de processus élevées.

- Si votre objectif principal est de déposer un film de haute pureté sous des contraintes de température strictes : Vous devrez explorer d'autres techniques, telles que la CVD sous ultra-vide (UHVCVD) ou les méthodes assistées par plasma.

En fin de compte, comprendre le rôle de la pression est essentiel pour choisir le bon outil pour le travail.

Tableau récapitulatif :

| Caractéristique | CVD (Général) | LPCVD (Type Spécifique) |

|---|---|---|

| Pression | Atmosphérique à Basse | Basse (100 à 1000 fois inférieure à la pression atmosphérique) |

| Température | Varie | Généralement Élevée |

| Uniformité du film | Modérée | Exceptionnelle |

| Conformité | Bonne | Excellente (revêt des structures 3D complexes) |

| Taux de dépôt | Rapide | Plus Lent |

| Cas d'utilisation principal | Haut débit, substrats simples | Haute précision, topographies complexes |

Besoin de conseils d'experts pour choisir la bonne méthode de dépôt pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche sur les semi-conducteurs et les films minces. Que vous travailliez avec la CVD, la LPCVD ou d'autres techniques avancées, nos solutions garantissent précision, fiabilité et performances optimales. Laissez-nous vous aider à atteindre une qualité de film supérieure et une efficacité accrue dans vos processus.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- À quoi sert la technologie de dépôt ? Libérez l'ingénierie de surface avancée pour vos produits

- À quoi sert le dépôt chimique en phase vapeur ? Création de films minces haute performance pour l'électronique et plus encore

- Comment définir un film mince ? Libérer le pouvoir des matériaux à l'échelle nanométrique

- Quels sont les principaux avantages de l'utilisation du CVD dans la technologie CMOS ? Optimisez la précision dans la fabrication de dispositifs 3D

- Quels sont les facteurs qui affectent les couches minces ? Maîtrisez les 3 piliers de l'ingénierie des couches minces

- Qu'est-ce que le dépôt de couches minces ? Débloquez l'ingénierie de surface avancée pour vos matériaux

- Quels sont les avantages et les applications du dépôt chimique en phase vapeur induit par laser (LCVD) ? Solutions de films minces de précision

- Pourquoi une platine chauffante est-elle nécessaire pour le préchauffage du substrat lors du processus LCVD ? Améliorer l'uniformité et la stabilité du film