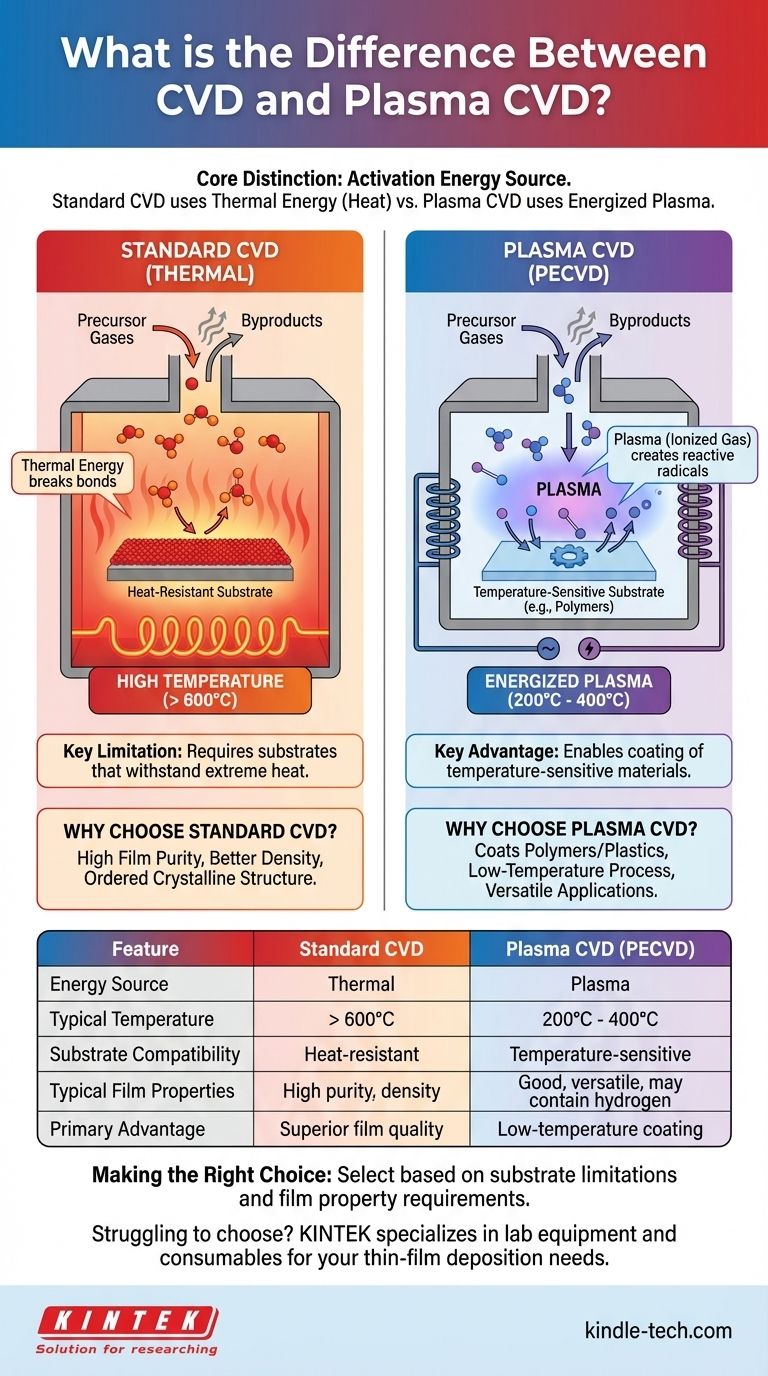

Essentiellement, la différence entre le dépôt chimique en phase vapeur (CVD) standard et le CVD assisté par plasma (PECVD) réside dans la source d'énergie utilisée pour piloter le processus. Le CVD standard repose exclusivement sur des températures élevées pour initier les réactions chimiques qui forment un film, tandis que le PECVD utilise un plasma énergisé pour ce faire, permettant au processus de se dérouler à des températures beaucoup plus basses.

La distinction fondamentale ne réside pas dans la chimie, mais dans l'énergie d'activation. Le CVD traditionnel utilise l'énergie thermique (chaleur), le limitant aux substrats résistants à la chaleur. Le CVD plasma substitue cette chaleur par l'énergie d'un plasma, ouvrant la possibilité de revêtir des matériaux sensibles à la température.

Le Fondement : Comment fonctionne le CVD standard

Le dépôt chimique en phase vapeur (CVD) est un procédé utilisé pour créer des couches minces solides de haute qualité et de haute performance. La technique implique d'exposer un substrat à un ou plusieurs gaz précurseurs volatils, qui réagissent ou se décomposent à la surface du substrat pour produire le dépôt souhaité.

Le rôle critique de l'énergie thermique

Dans un procédé CVD thermique standard, toute la chambre de réaction, y compris le substrat, est chauffée à des températures très élevées, dépassant souvent 600°C.

Cette chaleur intense fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques au sein des molécules de gaz précurseur.

La réaction à la surface

Une fois décomposées en composants plus réactifs, ces molécules réagissent sur et avec la surface chaude du substrat. Cette réaction chimique aboutit à la formation d'un film mince solide et dense, les sous-produits étant évacués de la chambre.

La limitation due à la haute température

La dépendance à la chaleur élevée est la caractéristique déterminante et la principale limitation du CVD standard. Le substrat doit être capable de supporter ces températures extrêmes sans fondre, se déformer ou se dégrader autrement.

L'Innovation : Introduction du CVD Plasma (PECVD)

Le CVD assisté par plasma, parfois appelé CVD assisté par plasma (PACVD), est une forme avancée de CVD qui surmonte la limitation de température du procédé traditionnel.

Remplacer la chaleur par le plasma

Au lieu de chauffer toute la chambre, le PECVD utilise un champ électromagnétique (tel que la radiofréquence ou les micro-ondes) pour exciter les gaz précurseurs à l'état de plasma.

Un plasma est un gaz ionisé — un état de la matière hautement énergétique contenant des ions et des radicaux libres.

Créer des espèces réactives sans chaleur

Ces radicaux et ions au sein du plasma sont extrêmement réactifs. Ils fournissent les espèces chimiques nécessaires à la réaction de dépôt, remplaçant efficacement la fonction de l'énergie thermique élevée.

L'avantage de la basse température

Étant donné que l'énergie de la réaction provient du plasma lui-même et non du chauffage du substrat, le dépôt peut se produire à des températures significativement plus basses, généralement dans la plage de 200 à 400°C. Cela permet de revêtir des matériaux qui seraient détruits par un procédé CVD standard.

Comprendre les compromis

Le choix entre le CVD thermique et le PECVD implique un compromis direct entre les propriétés du film et la compatibilité du substrat. Aucune méthode n'est universellement supérieure ; ce sont des outils pour des tâches différentes.

Pourquoi choisir le CVD standard ?

Les températures élevées utilisées dans le CVD standard entraînent souvent des films avec une pureté plus élevée, une meilleure densité et une structure cristalline plus ordonnée. Lorsque la qualité de film la plus élevée est requise et que le substrat peut tolérer la chaleur (par exemple, les plaquettes de silicium, les céramiques, les métaux), le CVD thermique est souvent la méthode préférée.

Pourquoi choisir le CVD plasma ?

Le principal moteur du choix du PECVD est sa capacité à revêtir des substrats sensibles à la température. Cela inclut les polymères, les plastiques et les dispositifs électroniques entièrement fabriqués qui contiennent déjà des matériaux à bas point de fusion. Il ouvre des possibilités de revêtement physiquement impossibles avec le CVD standard.

Considérations potentielles pour le PECVD

Bien que puissant, le PECVD peut introduire des complexités. Les films peuvent présenter une concentration plus élevée d'éléments incorporés comme l'hydrogène (provenant des gaz précurseurs), ce qui peut affecter les propriétés optiques ou électriques. L'équipement est également généralement plus complexe et plus coûteux qu'un système CVD thermique de base.

Faire le bon choix pour votre application

Votre décision doit être guidée par les limitations de votre substrat et les propriétés spécifiques du film que vous devez obtenir.

- Si votre objectif principal est une pureté et une cristallinité maximales du film sur un substrat résistant à la chaleur : Le CVD thermique traditionnel est souvent le choix supérieur et plus simple.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère ou un dispositif préfabriqué : Le CVD plasma est la technologie nécessaire et habilitante.

- Si vous avez besoin d'un équilibre entre de bonnes propriétés de film à une température modérée : Le PECVD offre un terrain d'entente polyvalent adapté à une vaste gamme d'applications modernes.

Comprendre cette différence fondamentale entre l'énergie thermique et l'énergie plasma est la clé pour sélectionner le procédé de dépôt approprié pour votre matériau spécifique et vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | CVD Standard | CVD Plasma (PECVD) |

|---|---|---|

| Source d'énergie | Thermique (Chaleur élevée) | Plasma (Gaz ionisé) |

| Température typique | > 600°C | 200°C - 400°C |

| Compatibilité du substrat | Matériaux résistants à la chaleur (ex. silicium, céramiques) | Matériaux sensibles à la température (ex. polymères, plastiques) |

| Propriétés typiques du film | Pureté, densité et cristallinité plus élevées | Bonnes propriétés, mais peut contenir de l'hydrogène ; polyvalent |

| Avantage principal | Qualité de film supérieure sur substrats tolérants | Permet le revêtement de matériaux à basse température |

Vous avez du mal à choisir le bon procédé de dépôt pour votre substrat et vos exigences de film ?

KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions expertes pour tous vos besoins en dépôt de couches minces. Que vous ayez besoin des films de haute pureté du CVD standard ou des capacités à basse température du PECVD, notre équipe peut vous aider à sélectionner le système parfait pour améliorer votre recherche et développement.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent favoriser le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées