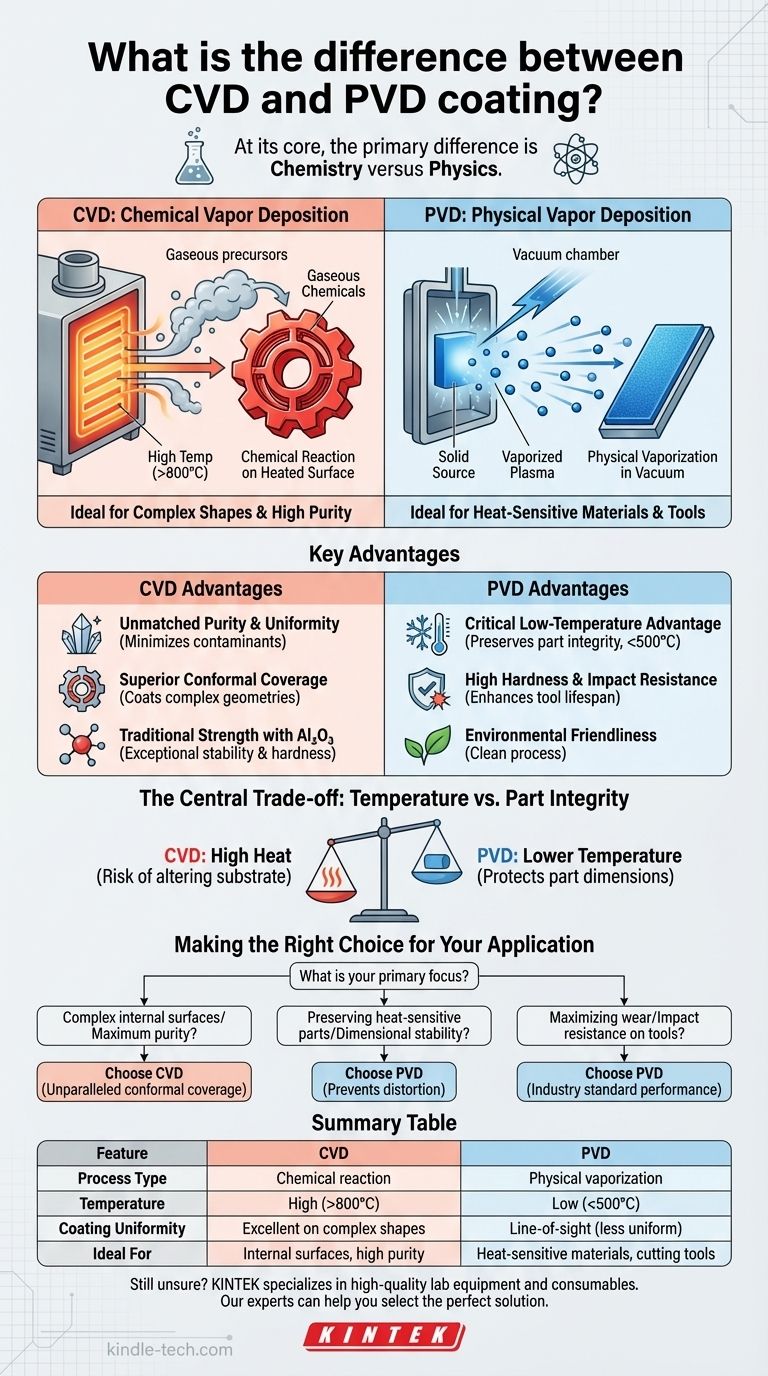

En substance, la principale différence réside entre la chimie et la physique. Le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique entre des précurseurs gazeux sur une surface chauffée pour créer un film solide. En revanche, le dépôt physique en phase vapeur (PVD) implique la vaporisation physique d'un matériau solide sous vide et la déposition de ses atomes sur un substrat, un processus plus proche de la peinture par pulvérisation atomique.

Le choix entre CVD et PVD est fondamentalement un compromis entre la température du processus et le résultat souhaité. La chaleur élevée du CVD permet des revêtements très uniformes sur des formes complexes mais risque d'endommager la pièce, tandis que la température plus basse du PVD préserve l'intégrité de la pièce, ce qui le rend idéal pour les matériaux sensibles à la chaleur.

Comment les procédés diffèrent fondamentalement

Pour choisir le bon revêtement, vous devez d'abord comprendre comment chaque méthode fonctionne. Leurs noms — Chimique versus Physique — indiquent directement leur distinction fondamentale.

Dépôt chimique en phase vapeur (CVD) : La réaction chimique

Dans le procédé CVD, la pièce à revêtir est placée dans une chambre et chauffée à une très haute température.

Des composés chimiques gazeux sont ensuite introduits dans la chambre. Ces gaz réagissent avec la surface chaude de la pièce, se décomposant et formant une nouvelle couche de revêtement solide et très adhérente.

Cette méthode garantit que le matériau de revêtement peut pénétrer et recouvrir uniformément même les formes les plus complexes et les surfaces internes.

Dépôt physique en phase vapeur (PVD) : Le transfert physique

Le procédé PVD a également lieu dans une chambre à vide poussé, mais il fonctionne à des températures significativement plus basses.

Un matériau source solide (comme le titane ou le chrome) est bombardé d'énergie, ce qui le vaporise en un plasma d'atomes ou de molécules.

Un champ électrique guide ensuite ces particules vaporisées, qui se déplacent en ligne de mire et se déposent sur la surface plus froide de la pièce, formant un revêtement dense et dur.

Principaux avantages du dépôt chimique en phase vapeur (CVD)

Le CVD est souvent choisi lorsque la géométrie de la pièce ou la pureté requise du revêtement est la principale préoccupation.

Pureté et uniformité inégalées

Parce que le CVD utilise des matériaux de revêtement gazeux, il est possible d'atteindre des niveaux de pureté extrêmement élevés, minimisant les contaminants dans le film final.

La nature gazeuse du processus permet au revêtement de se former uniformément sur toute la surface exposée.

Couverture conformale supérieure

Le CVD excelle dans le revêtement des formes complexes et des canaux internes. Les gaz réactifs peuvent s'écouler dans et autour des caractéristiques complexes, assurant une épaisseur de revêtement constante partout.

Cette capacité à créer des couches précises et conformes est difficile à reproduire avec les méthodes PVD en ligne de mire.

Force traditionnelle avec Al₂O₃

Historiquement, le CVD a été la méthode supérieure pour déposer des matériaux comme l'oxyde d'aluminium (Al₂O₃), qui offre une stabilité chimique, une dureté et une résistance à l'usure exceptionnelles à faible coût.

Principaux avantages du dépôt physique en phase vapeur (PVD)

Le PVD a été largement adopté en résolvant le plus grand inconvénient du CVD : la chaleur. Cela en a fait le choix par défaut pour une vaste gamme d'applications modernes.

L'avantage critique de la basse température

C'est l'avantage le plus significatif du PVD. Ses températures de processus plus basses empêchent le matériau du substrat d'être altéré, déformé ou ramolli.

Par exemple, le revêtement d'une fraise en acier rapide (HSS) avec un CVD à haute température ruinerait sa dureté et sa rectitude soigneusement conçues. Le PVD est le choix idéal ici.

Haute dureté et résistance aux chocs

Les revêtements PVD sont connus pour leur dureté, leur résistance à l'usure et leur résistance aux chocs exceptionnelles.

Ces propriétés font du PVD la solution de choix pour améliorer les performances et la durée de vie des outils de coupe, des moules et d'autres composants soumis à des frottements et à une abrasion intenses.

Respect de l'environnement

Le processus PVD est propre et ne produit pas de sous-produits dangereux, ce qui en fait une technologie de revêtement plus respectueuse de l'environnement.

Comprendre les compromis

Aucune des deux technologies n'est universellement "meilleure". Le choix optimal dépend entièrement du matériau de votre pièce et de vos objectifs de performance.

Température vs intégrité de la pièce

C'est le compromis central. La chaleur intense du CVD (souvent >800°C) peut fournir d'excellents revêtements conformes, mais endommagera tout substrat traité thermiquement ou sensible aux dimensions. Les températures plus basses du PVD (généralement <500°C) protègent l'intégrité de la pièce.

Géométrie du revêtement vs processus

Le CVD est le maître de la complexité, revêtant sans effort les alésages internes et les conceptions complexes. Le PVD est en grande partie un processus en ligne de mire, ce qui peut rendre l'obtention d'une épaisseur uniforme sur des géométries complexes plus difficile.

Options de matériaux et coût

Bien que le CVD ait un avantage avec certains matériaux comme l'Al₂O₃, la technologie PVD moderne a élargi sa gamme de revêtements disponibles, surpassant progressivement le CVD dans de nombreux domaines. Le PVD entraîne souvent des coûts d'équipement plus élevés, mais cela est fréquemment justifié par la valeur de la préservation de la pièce sous-jacente.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences non négociables de votre composant et son utilisation prévue.

- Si votre objectif principal est de revêtir des surfaces internes complexes ou d'atteindre une pureté maximale : Le processus à haute température et à base de gaz du CVD offre une couverture conformale inégalée.

- Si votre objectif principal est de préserver la stabilité dimensionnelle et la dureté d'une pièce sensible à la chaleur : Le processus à basse température du PVD est le seul choix viable pour éviter la distorsion et les dommages.

- Si votre objectif principal est de maximiser la résistance à l'usure et aux chocs sur les outils de coupe : Le PVD offre des performances supérieures et est la norme de l'industrie pour des applications comme les fraises en HSS.

En fin de compte, le choix du bon revêtement est moins une question de revêtement lui-même que de respect des limites du matériau que vous essayez de protéger.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Type de processus | Réaction chimique | Vaporisation physique |

| Température | Élevée (>800°C) | Basse (<500°C) |

| Uniformité du revêtement | Excellente sur les formes complexes | En ligne de mire (peut être moins uniforme) |

| Idéal pour | Surfaces internes, haute pureté | Matériaux sensibles à la chaleur, outils de coupe |

Vous n'êtes toujours pas sûr si le CVD ou le PVD convient à votre équipement de laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité adaptés à vos besoins spécifiques en matière de revêtement. Nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer la durabilité, les performances et l'efficacité de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment nos solutions peuvent bénéficier à vos processus de recherche et développement !

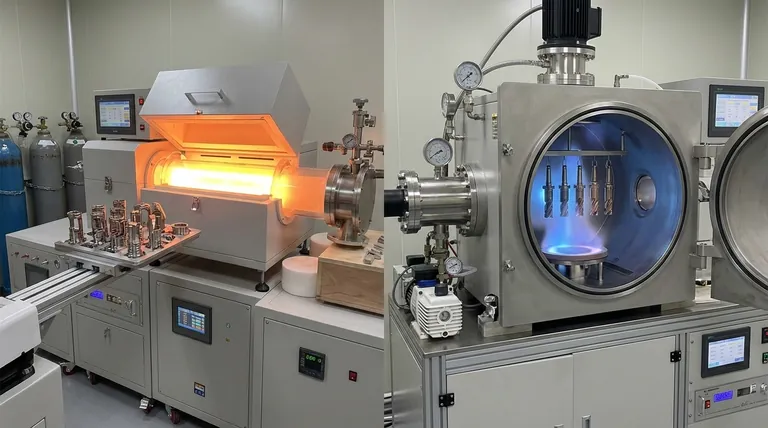

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces