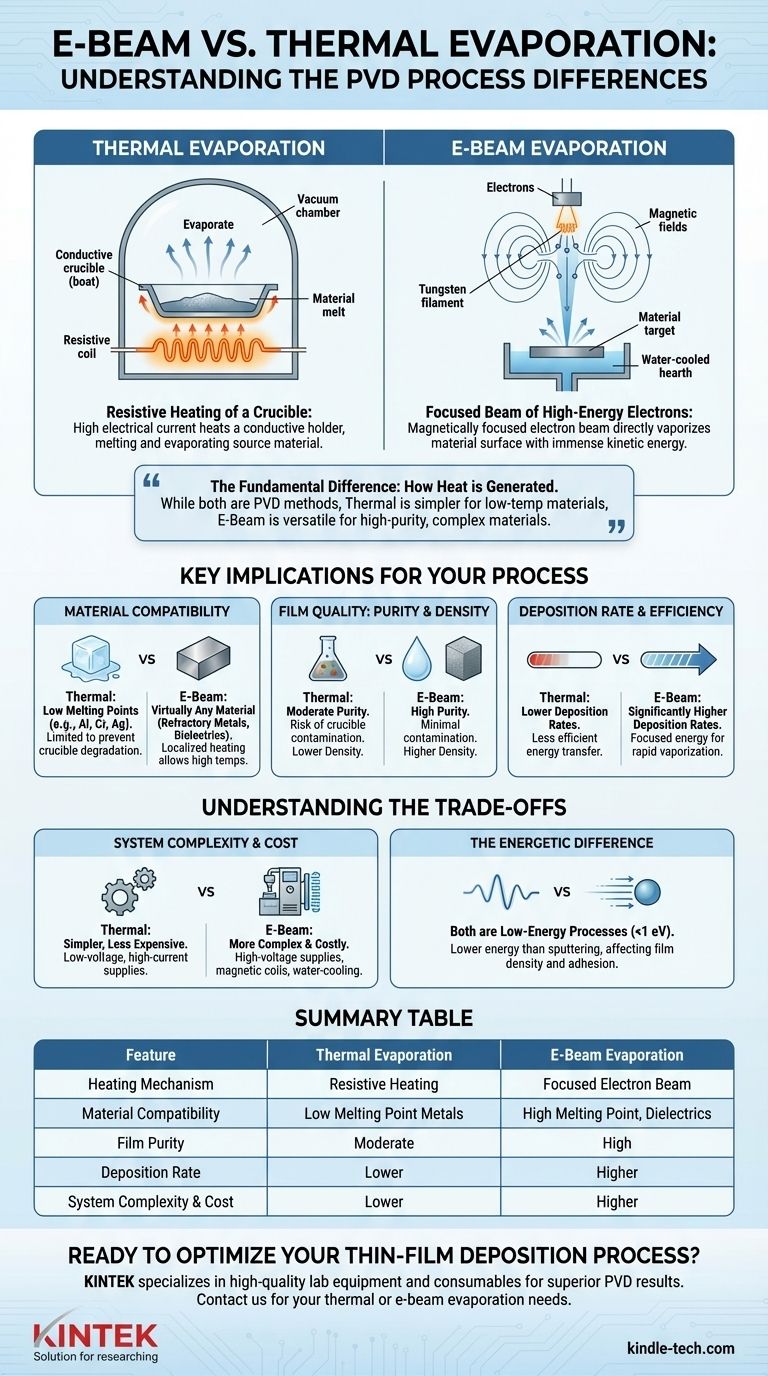

Fondamentalement, la différence entre l'évaporation par faisceau d'électrons et l'évaporation thermique réside dans la manière dont le matériau source est chauffé pour se vaporiser. L'évaporation thermique utilise un chauffage résistif pour réchauffer un creuset contenant le matériau, un peu comme un élément de cuisinière. En revanche, l'évaporation par faisceau d'électrons utilise un faisceau d'électrons à haute énergie focalisé magnétiquement pour vaporiser directement la surface du matériau lui-même.

Bien que les deux soient des méthodes de dépôt physique en phase vapeur (PVD), le choix n'est pas arbitraire. L'évaporation thermique est une méthode plus simple pour les matériaux à basse température, tandis que l'évaporation par faisceau d'électrons est une technique plus complexe mais plus polyvalente qui produit des films de plus grande pureté et peut traiter presque tous les matériaux.

La différence fondamentale : Comment la chaleur est générée

Pour comprendre les implications pratiques, vous devez d'abord saisir les deux mécanismes de chauffage distincts.

Évaporation thermique : Chauffage résistif d'un creuset

Dans l'évaporation thermique, un courant électrique élevé est appliqué à travers un support conducteur, souvent appelé « bateau » ou creuset, généralement fabriqué en tungstène ou en molybdène.

Ce bateau chauffe en raison de sa propre résistance électrique. Le matériau source placé à l'intérieur du bateau absorbe cette chaleur, finissant par fondre puis s'évaporer dans la chambre à vide.

Évaporation par faisceau d'électrons : Un faisceau focalisé d'électrons à haute énergie

L'évaporation par faisceau d'électrons commence par un filament de tungstène chaud qui émet un flux d'électrons.

Ces électrons sont accélérés par une haute tension, puis guidés avec précision par des champs magnétiques pour frapper le matériau source. L'immense énergie cinétique des électrons est instantanément convertie en énergie thermique lors de l'impact, provoquant la vaporisation ou la sublimation directe d'un petit point à la surface du matériau.

Implications clés pour votre processus

La différence dans la méthode de chauffage a un impact direct sur le choix du matériau, la qualité du film et l'efficacité du processus.

Compatibilité des matériaux : Le facteur décisif

L'évaporation thermique est limitée aux matériaux ayant des points de fusion relativement bas, tels que l'aluminium, le chrome ou l'argent. Tenter d'évaporer des matériaux à haute température nécessiterait tellement de chaleur que le creuset lui-même fondrait ou se dégraderait.

L'évaporation par faisceau d'électrons excelle dans ce domaine. Elle peut évaporer pratiquement n'importe quel matériau, y compris les métaux réfractaires (platine, tungstène) et les diélectriques (dioxyde de silicium, oxyde de titane). Ceci est possible car la chaleur est très localisée et le creuset (ou foyer) est activement refroidi à l'eau pour éviter qu'il ne fonde.

Qualité du film : Pureté et densité

L'évaporation par faisceau d'électrons produit généralement des films plus purs. Étant donné que seul le matériau source est directement chauffé, il y a un risque minimal que le matériau du creuset co-s'évapore et contamine le film en croissance.

Dans l'évaporation thermique, l'ensemble du bateau devient extrêmement chaud, augmentant la probabilité que des impuretés provenant du bateau pénètrent dans le flux de vapeur. Les films déposés par faisceau d'électrons sont également généralement plus denses que ceux obtenus par évaporation thermique.

Taux de dépôt et efficacité

L'évaporation par faisceau d'électrons offre des taux de dépôt nettement plus élevés. Le transfert d'énergie focalisé est une méthode extrêmement efficace pour créer de la vapeur.

Cela permet de déposer des films plus épais en moins de temps, améliorant le débit pour de nombreuses applications industrielles et de recherche.

Comprendre les compromis

Le choix d'une méthode implique de peser la complexité, la performance et la physique inhérente au processus.

Complexité et coût du système

Les systèmes d'évaporation thermique sont mécaniquement plus simples et généralement moins coûteux. Ils se composent principalement d'une alimentation électrique à basse tension et à courant élevé et de sources résistives.

Les systèmes à faisceau d'électrons sont plus complexes et coûteux. Ils nécessitent des alimentations haute tension, des bobines magnétiques pour le guidage du faisceau et une infrastructure de refroidissement par eau robuste pour gérer la chaleur intense et localisée.

La différence énergétique

Il est crucial de comprendre que l'évaporation thermique et par faisceau d'électrons sont des processus de dépôt à faible énergie. Les atomes évaporés se déplacent vers le substrat avec des énergies thermiques typiquement inférieures à 1 électron volt (eV).

Cela les distingue d'un processus comme la pulvérisation cathodique, où les atomes sont éjectés avec une énergie cinétique beaucoup plus élevée (des dizaines d'eV). Cette énergie plus élevée se traduit par des films encore plus denses et plus adhérents, mais peut également introduire plus de contraintes internes.

Faire le bon choix pour votre objectif

Le choix de la méthode dépend entièrement de vos exigences matérielles et des propriétés de film souhaitées.

- Si votre objectif principal est la simplicité et le dépôt de métaux à bas point de fusion : L'évaporation thermique est la solution la plus simple et la plus rentable.

- Si votre objectif principal est une grande pureté, des matériaux réfractaires ou des diélectriques : L'évaporation par faisceau d'électrons est le choix supérieur et souvent nécessaire pour la performance et la polyvalence.

- Si votre objectif principal est une densité et une adhérence maximales du film : Vous devriez envisager la pulvérisation cathodique, car l'énergie des particules plus élevée offre des avantages distincts par rapport aux deux méthodes d'évaporation.

En fin de compte, comprendre ces différences fondamentales vous permet de sélectionner l'outil précis nécessaire pour atteindre votre objectif spécifique de dépôt de couches minces.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Mécanisme de chauffage | Chauffage résistif d'un creuset | Faisceau focalisé d'électrons à haute énergie |

| Compatibilité des matériaux | Métaux à bas point de fusion (Al, Ag, Cr) | Matériaux à haut point de fusion (métaux réfractaires, diélectriques) |

| Pureté du film | Modérée (risque de contamination du creuset) | Élevée (contamination minimale) |

| Taux de dépôt | Plus faible | Plus élevé |

| Complexité et coût du système | Plus faible | Plus élevé |

Prêt à optimiser votre processus de dépôt de couches minces ?

Le choix entre l'évaporation par faisceau d'électrons et l'évaporation thermique est essentiel pour obtenir les propriétés de film souhaitées. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité, fournissant les outils précis dont vous avez besoin pour des résultats PVD supérieurs.

Que vous ayez besoin de la simplicité de l'évaporation thermique pour les métaux à basse température ou des capacités de haute pureté de l'évaporation par faisceau d'électrons pour les matériaux réfractaires, nous avons l'expertise et les solutions pour répondre aux exigences uniques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos équipements fiables peuvent améliorer vos résultats de recherche ou de production !

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Quelles sont les deux méthodes courantes pour chauffer le matériau source en évaporation ? Méthodes de chauffage résistif vs. faisceau d'électrons

- Pourquoi les tubes de nitrure de bore sont-ils sélectionnés comme récipients de réaction pour le Na3SbS4 ? Assurer la pureté dans la synthèse à haute température

- Pourquoi applique-t-on un revêtement de nitrure de bore sur les creusets en alumine pour le LLZO ? Assurer une haute pureté et protéger votre équipement de laboratoire

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Quel est le principe de l'évaporation par faisceau d'électrons ? Un guide pour le dépôt de couches minces de haute pureté