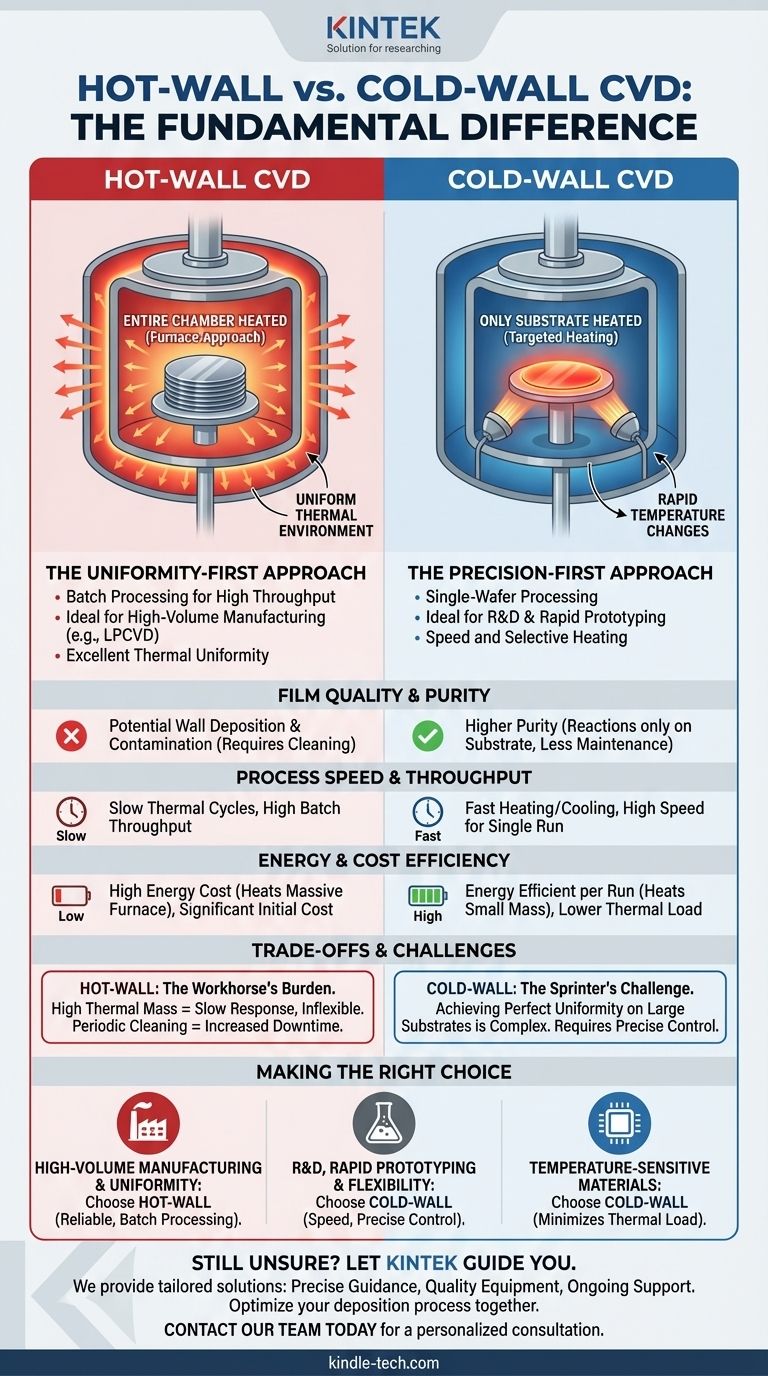

La différence fondamentale entre le dépôt chimique en phase vapeur (CVD) à paroi chaude et à paroi froide réside dans la partie du système qui est chauffée. Dans un réacteur CVD à paroi chaude, toute la chambre de traitement est chauffée, assurant un environnement à température très uniforme. Dans un réacteur CVD à paroi froide, seul le substrat lui-même est chauffé, tandis que les parois de la chambre restent froides.

Le choix entre un système à paroi chaude ou à paroi froide est un compromis stratégique. Le CVD à paroi chaude privilégie l'uniformité thermique et le traitement par lots pour la fabrication à haut débit, tandis que le CVD à paroi froide privilégie la vitesse et le chauffage sélectif pour la recherche, le prototypage rapide et les applications sensibles à la température.

Le principe fondamental : Où va la chaleur ?

La méthode de fourniture d'énergie thermique pour entraîner la réaction chimique est la principale distinction entre ces deux architectures. Ce choix de conception unique a des conséquences significatives pour l'ensemble du processus de dépôt.

CVD à paroi chaude : L'approche axée sur l'uniformité

Dans un système à paroi chaude, la chambre du réacteur est placée à l'intérieur d'un four plus grand. Cette approche "four" chauffe tout — les parois de la chambre, le gaz et les substrats — à la même température cible.

Cette méthode excelle à créer un environnement thermique exceptionnellement uniforme. Parce que la température est constante partout, elle est idéale pour revêtir de nombreux substrats à la fois dans un processus par lots, ce qui est essentiel pour la fabrication à grand volume.

Le CVD basse pression (LPCVD) est une technique courante qui utilise souvent une conception à paroi chaude pour produire des films très purs et homogènes comme le polysilicium et le nitrure de silicium à des températures élevées (généralement >600°C).

CVD à paroi froide : L'approche axée sur la précision

Dans un système à paroi froide, le chauffage est appliqué directement et sélectivement au porte-substrat ou au substrat lui-même, souvent à l'aide de méthodes comme le chauffage résistif ou les lampes. Les parois de la chambre sont activement refroidies ou restent à température ambiante.

Ce chauffage ciblé permet des changements de température très rapides. Le système peut chauffer et refroidir en quelques minutes, raccourcissant considérablement les temps de processus par rapport aux heures requises pour un four à paroi chaude massif.

Cela rend le CVD à paroi froide idéal pour le traitement de plaquettes individuelles, la recherche et le développement où des itérations rapides sont nécessaires, et pour le dépôt de matériaux où des réactions indésirables sur les parois de la chambre pourraient provoquer une contamination.

Pourquoi cette différence est importante en pratique

La méthode de chauffage a un impact direct sur la vitesse du processus, la qualité du film et les coûts opérationnels. Comprendre ces implications pratiques est essentiel pour choisir le bon outil pour le travail.

Qualité et pureté du film

Les systèmes à paroi chaude peuvent parfois souffrir de dépôts indésirables sur les parois de la chambre. Au fil du temps, ce matériau peut s'écailler et contaminer les substrats, nécessitant des cycles de nettoyage périodiques et chronophages.

Les systèmes à paroi froide évitent largement ce problème. En maintenant les parois de la chambre froides, les gaz précurseurs ne réagissent que sur la surface chaude du substrat, ce qui conduit à une pureté de film plus élevée et à moins d'entretien du réacteur.

Vitesse de processus et débit

Le CVD à paroi froide offre une vitesse de processus supérieure pour une seule exécution grâce à ses capacités de chauffage et de refroidissement rapides.

Cependant, le CVD à paroi chaude offre souvent un débit global plus élevé pour la fabrication établie. Sa capacité à traiter de grands lots de substrats simultanément peut être plus efficace pour la production de masse, malgré les longs cycles thermiques.

Efficacité énergétique et coût

Sur une base par exécution, les systèmes à paroi froide sont plus écoénergétiques. Ils ne dépensent de l'énergie que pour chauffer la petite masse du substrat et de son support.

Les réacteurs à paroi chaude sont moins efficaces, car ils doivent chauffer toute la chambre massive du four. Bien que le coût opérationnel par plaquette puisse être faible grâce au traitement par lots, les coûts d'investissement initial et d'énergie sont importants.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; chacune s'accompagne d'un ensemble distinct de compromis qui la rend adaptée à différents objectifs.

Systèmes à paroi chaude : Le fardeau du cheval de trait

L'inconvénient principal d'un système à paroi chaude est sa masse thermique élevée. Il est lent à réagir aux changements de température, ce qui le rend inflexible pour les processus nécessitant un cyclage rapide. La nécessité d'un nettoyage périodique dû au dépôt sur les parois augmente également les temps d'arrêt et la complexité opérationnelle.

Systèmes à paroi froide : Le défi du sprinteur

Le principal défi pour les systèmes à paroi froide est d'atteindre une uniformité de température parfaite sur un grand substrat. Étant donné que la chaleur est appliquée directement, de légères variations peuvent créer des gradients de température, affectant potentiellement la consistance et la contrainte du film déposé. Cela rend la conception du réacteur et le contrôle du processus plus complexes.

Faire le bon choix pour votre objectif

Le choix de l'architecture CVD correcte dépend entièrement de votre objectif principal, qu'il s'agisse du volume de production, de la flexibilité de la recherche ou des contraintes matérielles.

- Si votre objectif principal est la fabrication à grand volume et l'uniformité du film : Un système à paroi chaude, comme ceux utilisés pour le LPCVD, est la norme de l'industrie pour sa fiabilité et son débit de traitement par lots.

- Si votre objectif principal est la recherche, le développement ou le prototypage rapide : Un système à paroi froide offre la vitesse, la flexibilité et le contrôle précis nécessaires pour expérimenter de nouveaux matériaux et processus.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le CVD à paroi froide est le choix évident, car il minimise la charge thermique globale et prévient les dommages au substrat ou aux composants sous-jacents.

En fin de compte, comprendre s'il faut chauffer l'ensemble du processus ou seulement le produit est la clé pour maîtriser vos objectifs de dépôt.

Tableau récapitulatif :

| Caractéristique | CVD à paroi chaude | CVD à paroi froide |

|---|---|---|

| Méthode de chauffage | Chambre entière chauffée dans un four | Seul le substrat est chauffé ; les parois restent froides |

| Avantage principal | Excellente uniformité de température | Chauffage/refroidissement rapide et vitesse de processus |

| Cas d'utilisation idéal | Fabrication par lots à grand volume (ex. LPCVD) | R&D, prototypage rapide, traitement de plaquettes individuelles |

| Pureté du film | Potentiel de dépôt sur les parois et de contamination | Pureté plus élevée ; réactions uniquement sur le substrat |

| Masse thermique | Élevée (changements de température lents) | Faible (cycles de température rapides) |

| Efficacité énergétique | Inférieure par exécution (chauffe toute la chambre) | Supérieure par exécution (chauffe uniquement le substrat) |

Vous ne savez toujours pas quel système CVD convient à votre laboratoire ?

Choisir entre le CVD à paroi chaude et à paroi froide est une décision critique qui impacte l'efficacité de votre recherche, votre débit et la qualité de votre film. Les experts de KINTEK peuvent vous aider à naviguer dans ces compromis.

Nous fournissons des solutions sur mesure pour les besoins de votre laboratoire :

- Conseils précis : Nos spécialistes techniques analyseront votre application spécifique — qu'il s'agisse de fabrication à grand volume nécessitant l'uniformité d'une paroi chaude ou de R&D agile nécessitant la vitesse d'une paroi froide — pour recommander le système optimal.

- Équipement de qualité : KINTEK est spécialisé dans les équipements de laboratoire fiables et les consommables, y compris les systèmes CVD conçus pour la performance et la durabilité.

- Support continu : De l'installation à la maintenance, nous nous assurons que votre équipement fonctionne à son rendement maximal, minimisant les temps d'arrêt et maximisant votre production de recherche.

Optimisons ensemble votre processus de dépôt. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces