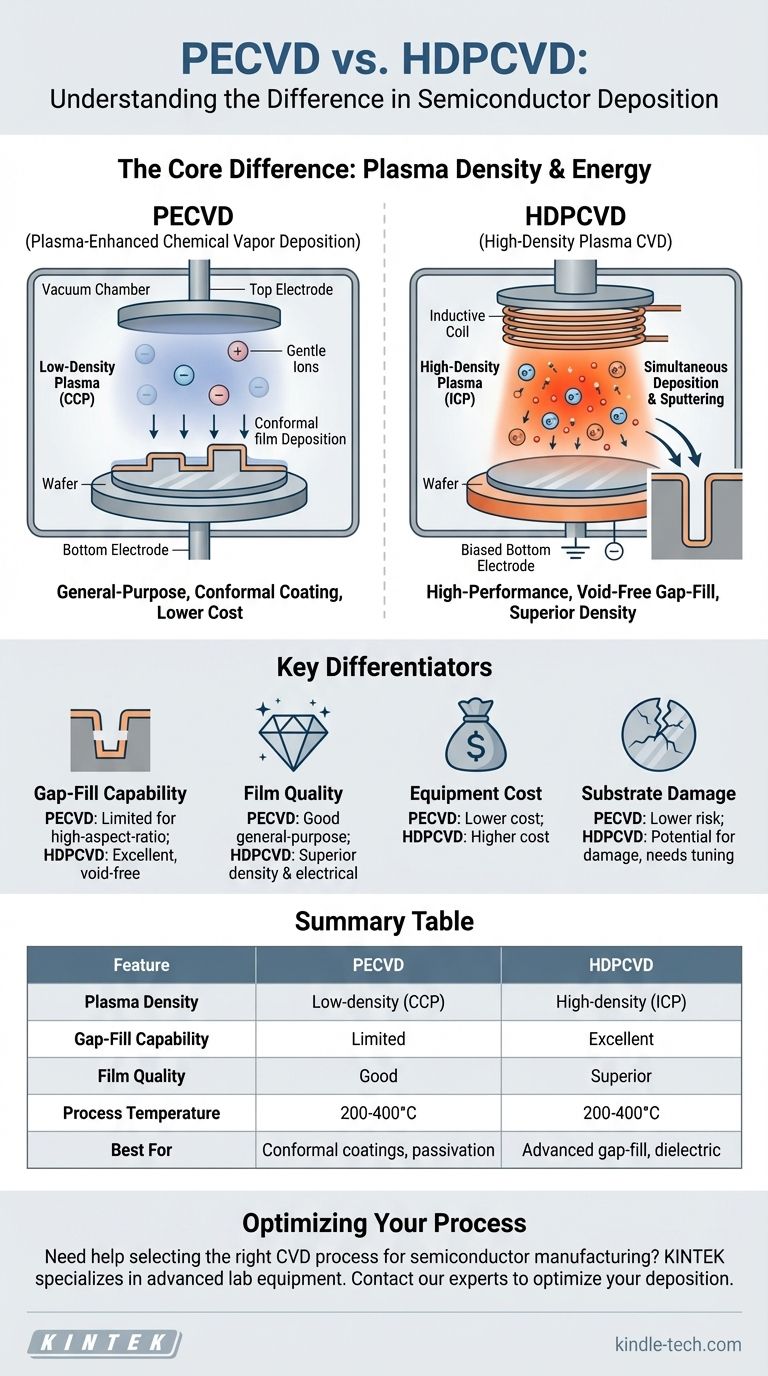

Fondamentalement, la différence entre le PECVD et le HDPCVD réside dans le plasma utilisé pour déposer le film. Le dépôt chimique en phase vapeur à plasma haute densité (HDPCVD) est une forme avancée du dépôt chimique en phase vapeur assisté par plasma (PECVD) qui utilise un plasma beaucoup plus dense et plus énergétique. Cette différence fondamentale permet au HDPCVD de déposer simultanément du matériau et de le pulvériser avec des ions, ce qui donne des films de qualité nettement supérieure, idéaux pour combler des espaces microscopiques difficiles.

Bien que les deux soient des techniques de dépôt chimique en phase vapeur à basse température, le PECVD est un cheval de bataille polyvalent pour le dépôt de films, tandis que le HDPCVD est un procédé spécialisé et haute performance conçu pour une densité de film supérieure et des capacités de remplissage d'interstices exceptionnelles dans la fabrication de semi-conducteurs avancés.

La base : comprendre le PECVD

Le PECVD, ou dépôt chimique en phase vapeur assisté par plasma, est un procédé fondamental dans la fabrication électronique moderne. Il résout une limitation majeure des méthodes CVD purement thermiques qui nécessitent des températures très élevées susceptibles d'endommager les composants sous-jacents.

Comment ça marche

Le PECVD introduit des gaz précurseurs dans une chambre à vide et utilise un champ électrique pour générer un plasma, qui est un état énergétique du gaz. Ce plasma fournit l'énergie nécessaire pour décomposer les molécules de gaz et déposer un film mince sur un substrat, le tout à une température beaucoup plus basse (typiquement 200-400°C).

Le rôle du plasma

Le plasma dans un système PECVD standard est un plasma de faible densité. Il est généralement généré à l'aide d'une technique appelée plasma à couplage capacitif (CCP), où le substrat repose sur une électrode et une autre électrode est placée en face. Cela crée un plasma relativement diffus, suffisant pour décomposer les gaz précurseurs.

Caractéristiques clés

Le PECVD standard est très apprécié pour sa polyvalence et son rapport coût-efficacité. Il est excellent pour déposer des couches diélectriques et de passivation conformes, telles que le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), sur les structures existantes sur une tranche.

L'évolution : le dépôt chimique en phase vapeur à plasma haute densité (HDPCVD)

Le HDPCVD a été développé pour surmonter les limites du PECVD standard, en particulier à mesure que les caractéristiques des microcircuits devenaient plus petites et plus compactes.

Une approche à plus haute densité

La caractéristique déterminante du HDPCVD est son utilisation d'un plasma haute densité, généralement généré à l'aide d'une source de plasma à couplage inductif (ICP). Cette technique produit un plasma 100 à 1000 fois plus dense que le plasma d'un système PECVD standard.

L'effet simultané de dépôt et de pulvérisation

Ce plasma haute densité permet la caractéristique la plus critique du HDPCVD. En plus de la source de plasma, un biais RF séparé est appliqué au support de substrat. Ce biais attire des ions de haute énergie du plasma dense, les faisant bombarder le substrat.

Le résultat est un processus de dépôt et de pulvérisation simultanés. Au fur et à mesure que le matériau se dépose, les ions énergétiques pulvérisent continuellement l'excès de matériau, en particulier sur les coins et les bords supérieurs des tranchées, empêchant la formation de vides.

Qualité de film supérieure

Le bombardement ionique intense pendant le dépôt crée également des films physiquement plus denses, avec une teneur en hydrogène plus faible, et présentant des propriétés électriques supérieures par rapport aux films issus d'un procédé PECVD standard.

Comprendre les différences clés

Le choix entre PECVD et HDPCVD dépend des exigences spécifiques du processus. Les performances supérieures du HDPCVD ne sont pas toujours nécessaires et s'accompagnent de compromis clairs.

Génération et densité du plasma

Le PECVD utilise un plasma CCP de plus faible densité. Le HDPCVD utilise un plasma ICP beaucoup plus dense, qui fournit une concentration plus élevée d'ions réactifs.

Capacité de remplissage des espaces

C'est le différenciateur le plus significatif. Le PECVD fournit un revêtement conforme mais peine à combler les espaces à rapport d'aspect élevé (profonds et étroits) sans créer de vides. Le HDPCVD excelle dans ce domaine, utilisant sa composante de pulvérisation pour obtenir un remplissage « de bas en haut » complètement exempt de vides.

Qualité du film par rapport au coût

Le HDPCVD produit des films plus denses et plus stables avec de meilleures caractéristiques électriques. Cependant, l'équipement est beaucoup plus complexe et coûteux que les systèmes PECVD standard.

Potentiel de dommages au substrat

Bien que le bombardement ionique dans le HDPCVD soit essentiel à ses avantages, il peut également provoquer des dommages physiques ou électriques aux couches de dispositifs sensibles en dessous. Cela nécessite un réglage minutieux du processus. Le PECVD standard est un processus plus doux et moins risqué à cet égard.

Faire le bon choix pour votre objectif

La sélection de la méthode de dépôt correcte nécessite une compréhension claire des contraintes géométriques et des exigences de qualité de film de votre application.

- Si votre objectif principal est le remplissage d'espaces à rapport d'aspect élevé : Le HDPCVD est la norme de l'industrie et souvent le seul choix viable, en particulier pour des applications telles que l'isolation par tranchée peu profonde (STI).

- Si votre objectif principal est le film diélectrique de la plus haute qualité à basse température : Le HDPCVD offre une densité, une stabilité et des performances électriques supérieures.

- Si votre objectif principal est un revêtement conforme ou une passivation à usage général : Le PECVD standard est la solution la plus fiable, la mieux comprise et la plus rentable pour les géométries moins exigeantes.

En fin de compte, l'évolution du PECVD au HDPCVD reflète l'évolution de l'industrie des semi-conducteurs elle-même — une quête incessante de caractéristiques plus petites qui exige des solutions de processus plus avancées.

Tableau récapitulatif :

| Caractéristique | PECVD | HDPCVD |

|---|---|---|

| Densité du plasma | Faible densité (CCP) | Haute densité (ICP) |

| Capacité de remplissage des espaces | Limitée pour les espaces à rapport d'aspect élevé | Excellent remplissage sans vide |

| Qualité du film | Bon pour usage général | Densité et propriétés électriques supérieures |

| Température du processus | 200-400°C | 200-400°C |

| Coût de l'équipement | Inférieur | Supérieur |

| Idéal pour | Revêtements conformes, passivation | Remplissage d'espaces pour semi-conducteurs avancés |

Besoin d'aide pour choisir le bon procédé CVD pour votre fabrication de semi-conducteurs ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et la production de pointe. Nos experts peuvent vous aider à choisir entre les solutions PECVD et HDPCVD adaptées à vos besoins spécifiques de remplissage d'espaces et de qualité de film. Contactez notre équipe technique dès aujourd'hui pour optimiser votre processus de dépôt et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quelles sont les méthodes de dépôt chimique en phase vapeur pour la synthèse du graphène ? CVD thermique contre CVD assistée par plasma

- Qu'est-ce que la méthode de la cathode de pulvérisation ? Un guide sur la technologie de dépôt de couches minces

- Quels sont les principaux inconvénients de la technologie MOCVD ? Naviguer entre les coûts élevés, les risques pour la sécurité et les défis liés aux impuretés

- Quels sont les différents types de revêtements en couches minces ? Un guide des méthodes de dépôt et des matériaux

- Quelles sont les applications de la technique CVD ? Des micropuces aux diamants de laboratoire

- Comment fabrique-t-on des diamants par CVD ? Cultiver des diamants de haute pureté atome par atome

- Quelle est la température de dépôt en phase vapeur ? Débloquez le paramètre de processus clé pour votre application

- Quels sont les avantages du CVD pour les anodes de lithium ? Améliorez la stabilité de la batterie avec une protection de film mince de précision