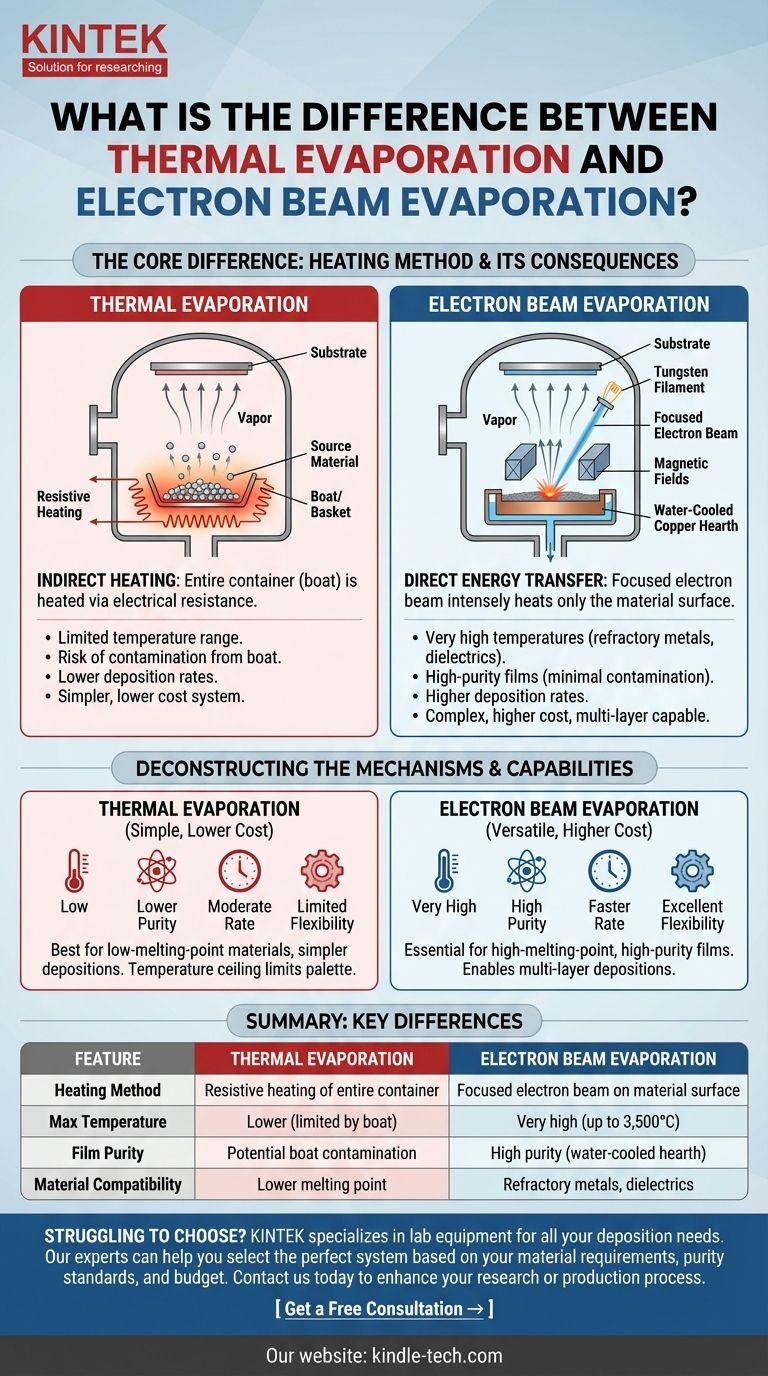

Essentiellement, la différence entre l'évaporation thermique et l'évaporation par faisceau d'électrons (e-beam) réside dans la méthode utilisée pour chauffer le matériau source et le transformer en vapeur. L'évaporation thermique utilise la résistance électrique pour chauffer un conteneur entier, ou "nacelle", qui à son tour chauffe le matériau. En revanche, l'évaporation par faisceau d'électrons utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer directement et intensément uniquement la surface du matériau lui-même.

Le choix entre ces deux méthodes ne concerne pas le mécanisme de chauffage en soi, mais ses conséquences. Le chauffage direct et intense de l'évaporation par faisceau d'électrons permet de déposer des films de haute pureté à partir de matériaux à point de fusion élevé, une tâche pour laquelle l'évaporation thermique est fondamentalement limitée.

Déconstruction des mécanismes de chauffage

Pour comprendre les différences pratiques, nous devons d'abord visualiser comment chaque processus fonctionne à l'intérieur de la chambre à vide. Les deux sont des formes de dépôt physique en phase vapeur (PVD), mais leur approche pour générer de la vapeur est fondamentalement distincte.

Évaporation thermique (résistive) : Chauffage indirect

Dans l'évaporation thermique, le matériau source (souvent sous forme de pastilles) est placé dans un petit creuset conducteur, communément appelé "nacelle" ou "panier".

Un courant électrique est passé à travers cette nacelle. En raison de sa résistance électrique, la nacelle chauffe rapidement, un peu comme la bobine d'un grille-pain.

Cette chaleur est ensuite transférée au matériau source, le faisant fondre et finalement s'évaporer. Les atomes vaporisés se déplacent vers le haut à travers le vide, recouvrant le substrat.

Évaporation par faisceau d'électrons : Transfert d'énergie direct

L'évaporation par faisceau d'électrons utilise une méthode beaucoup plus ciblée et puissante. Un filament de tungstène est chauffé pour générer un flux d'électrons de haute énergie.

Des champs magnétiques sont utilisés pour diriger et focaliser ces électrons en un faisceau étroit, qui est dirigé sur la surface du matériau source reposant dans un creuset en cuivre refroidi à l'eau.

L'énergie cinétique des électrons est convertie en énergie thermique lors de l'impact, provoquant l'atteinte de températures extrêmement élevées et l'évaporation d'une petite tache à la surface du matériau.

Différences clés en termes de performances et de capacités

La différence dans la méthode de chauffage entraîne une divergence significative dans ce que chaque technique peut accomplir. La décision d'utiliser l'une ou l'autre est motivée par les exigences des matériaux, la pureté et la complexité du processus.

Compatibilité des matériaux et température

La capacité du faisceau d'électrons à concentrer une énergie immense lui permet d'atteindre des températures bien au-delà des limites de l'évaporation thermique.

Cela fait de l'e-beam le choix nécessaire pour le dépôt de matériaux à point de fusion élevé, tels que les métaux réfractaires (tungstène, tantale) et les composés diélectriques (dioxyde de silicium). L'évaporation thermique ne peut tout simplement pas atteindre des températures suffisamment élevées.

Pureté du film et contamination

L'évaporation par faisceau d'électrons produit généralement des films minces plus purs. Parce que le faisceau d'électrons ne chauffe que le matériau source et que le creuset est refroidi à l'eau, la contamination du conteneur est pratiquement éliminée.

Dans l'évaporation thermique, la nacelle elle-même est surchauffée avec le matériau. Cela crée un risque que des atomes de la nacelle s'évaporent également et soient incorporés dans le film sous forme d'impuretés.

Taux de dépôt et contrôle

Le transfert d'énergie intense et efficace d'un faisceau d'électrons permet généralement des taux de dépôt plus élevés par rapport à l'évaporation thermique.

Cela peut être un facteur critique dans les environnements de fabrication où le débit est une préoccupation majeure.

Flexibilité du processus

Les systèmes à faisceau d'électrons sont plus polyvalents. Ils peuvent être équipés de carrousels multi-poches qui contiennent plusieurs matériaux sources différents.

Cela permet le dépôt de plusieurs couches distinctes en un seul cycle de vide, ce qui est essentiel pour créer des revêtements optiques complexes ou des structures de dispositifs électroniques.

Comprendre les compromis

Bien que l'évaporation par faisceau d'électrons soit plus performante, elle n'est pas universellement supérieure. Le choix implique des compromis clairs en termes de complexité et de coût.

La limitation de l'évaporation thermique

L'inconvénient principal de l'évaporation thermique est son plafond de température. Cela limite strictement la palette de matériaux avec lesquels vous pouvez travailler.

Elle est mieux adaptée aux dépôts plus simples de matériaux à point de fusion plus bas, où sa simplicité et son coût inférieur sont des avantages distincts.

Le coût de la polyvalence du faisceau d'électrons

Les systèmes à faisceau d'électrons sont considérablement plus complexes et coûteux à acheter et à entretenir.

Les alimentations haute tension, les composants de déviation de faisceau magnétique et les systèmes de refroidissement par eau ajoutent des couches de complexité opérationnelle qui sont inutiles pour des tâches de dépôt plus simples.

Faire le bon choix pour votre application

La sélection de la méthode correcte nécessite d'adapter votre objectif aux forces fondamentales de la technologie.

- Si votre objectif principal est la simplicité et le coût pour les matériaux à basse température : L'évaporation thermique est le choix clair et efficace.

- Si votre objectif principal est le dépôt de matériaux à point de fusion élevé comme les métaux réfractaires ou les diélectriques : L'évaporation par faisceau d'électrons est la seule option viable des deux.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible : Le chauffage localisé et l'utilisation d'un creuset refroidi de l'évaporation par faisceau d'électrons lui confèrent un avantage significatif.

- Si votre objectif principal est la flexibilité du processus pour les dépôts multicouches : Les systèmes à faisceau d'électrons avec des sources multi-poches sont spécifiquement conçus à cet effet.

En comprenant que la méthode de chauffage dicte la compatibilité des matériaux et la pureté du film, vous pouvez choisir en toute confiance le bon outil pour votre objectif de dépôt spécifique.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Chauffage résistif de l'ensemble du conteneur | Faisceau d'électrons focalisé sur la surface du matériau |

| Température max. | Plus basse (limitée par le matériau de la nacelle) | Très élevée (jusqu'à 3 500°C) |

| Compatibilité des matériaux | Matériaux à point de fusion plus bas | Métaux réfractaires, diélectriques |

| Pureté du film | Contamination potentielle de la nacelle | Haute pureté (creuset refroidi à l'eau) |

| Taux de dépôt | Modéré | Plus élevé |

| Complexité du processus | Simple, coût inférieur | Complexe, coût supérieur |

| Capacité multicouche | Limitée | Excellente avec des sources multi-poches |

Vous avez du mal à choisir la bonne méthode d'évaporation pour votre application de couche mince ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à sélectionner le système parfait en fonction de vos exigences matérielles, de vos normes de pureté et de vos contraintes budgétaires.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions d'évaporation thermique et par faisceau d'électrons peuvent améliorer votre processus de recherche ou de production. Laissez-nous vous aider à obtenir des résultats supérieurs en matière de couches minces avec la bonne technologie pour votre application spécifique.

Obtenez une consultation gratuite →

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés