À la base, la différence entre les revêtements en couches minces et en couches épaisses ne réside pas seulement dans leur épaisseur physique, mais dans le processus fondamental utilisé pour les créer. Les couches minces sont construites atome par atome sous vide, ce qui donne des couches très précises et pures. Les couches épaisses sont imprimées à l'aide d'une pâte ou d'une encre à base de particules, créant un revêtement moins précis mais plus robuste et plus rentable.

Le choix est un compromis d'ingénierie classique. La technologie des couches minces offre une précision et des performances électriques inégalées pour les applications sensibles, tandis que la technologie des couches épaisses offre durabilité et fabrication à faible coût pour les composants à grand volume ou à haute puissance.

Le facteur déterminant : la méthode de dépôt

La distinction principale entre les couches minces et épaisses provient de la manière dont elles sont appliquées sur un substrat. Cette différence fondamentale de processus dicte presque toutes les autres propriétés, de la densité et de la pureté au coût et aux performances.

Couches minces : construction au niveau atomique

Les couches minces sont créées à l'aide de processus de dépôt qui se déroulent sous vide. Ces méthodes construisent la couche film par couche à l'échelle moléculaire ou atomique.

Les méthodes les plus courantes sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Dans ces processus, le matériau est vaporisé puis se condense sur le substrat, formant un film extrêmement uniforme, dense et pur. Cette couche a généralement une épaisseur comprise entre quelques nanomètres (nm) et quelques micromètres (µm).

Couches épaisses : impression à base de particules

Les couches épaisses sont le plus souvent appliquées à l'aide d'un processus de sérigraphie, similaire à la façon dont un graphique est imprimé sur un t-shirt. Une "pâte" ou une "encre" — un mélange du matériau fonctionnel (comme un métal), d'un liant de fritte de verre et d'un solvant organique — est poussée à travers un écran maillé sur le substrat.

La pièce est ensuite cuite dans un four. Le solvant organique s'évapore et la fritte de verre fond pour lier les particules fonctionnelles entre elles et au substrat. Le film résultant est beaucoup plus épais (généralement 10 à 50 µm ou plus), plus poreux et moins pur qu'un film mince.

Principales différences de performances et de propriétés

La méthode de dépôt a un impact direct sur les caractéristiques finales du revêtement. Comprendre ces différences est crucial pour choisir la bonne technologie pour votre application.

Précision et Tolérance

Les couches minces offrent une précision exceptionnelle. Parce qu'elles sont déposées atome par atome, leur épaisseur est hautement contrôlable, et les caractéristiques peuvent être modelées par photolithographie pour créer des lignes extrêmement fines. Il en résulte des composants, comme les résistances, avec des tolérances très serrées.

Les couches épaisses sont intrinsèquement moins précises. Le processus de sérigraphie et la nature particulaire de la pâte entraînent une plus grande variation d'épaisseur et de définition des lignes. Les tolérances sont plus larges, et des étapes de post-traitement comme le découpage au laser sont souvent nécessaires pour atteindre des valeurs spécifiques.

Pureté et Densité

Les couches minces sont presque complètement denses et ont une très grande pureté. L'environnement sous vide empêche la contamination, ce qui donne un film dont les propriétés sont très proches de celles du matériau en vrac.

Les couches épaisses sont poreuses par nature. Le matériau liant qui maintient les particules fonctionnelles ensemble crée une structure composite moins dense et dont les propriétés sont une combinaison de tous les matériaux de la pâte.

Performances électriques

Pour les applications électroniques exigeantes, le film mince est supérieur. Sa pureté et sa structure uniforme conduisent à un bruit électrique plus faible, à de meilleures performances haute fréquence et à un coefficient de température de résistance (TCR) plus stable.

Les composants à film épais sont des bêtes de somme pour l'électronique grand public. Bien que leurs performances soient excellentes pour de nombreuses applications, les impuretés et la structure poreuse entraînent un bruit plus élevé et une moindre stabilité par rapport aux homologues à film mince.

Gestion de la puissance et durabilité

La masse physique plus importante d'un film épais lui permet de gérer beaucoup plus de puissance et de dissiper la chaleur plus efficacement. Ces revêtements sont généralement plus robustes mécaniquement et plus résistants aux contraintes environnementales et aux surtensions.

Les films minces, étant incroyablement minces, ont une capacité de gestion de la puissance limitée et peuvent être plus sensibles aux dommages physiques s'ils ne sont pas correctement protégés.

Comprendre les compromis

Aucune technologie n'est universellement meilleure ; elles sont optimisées pour des objectifs différents. Le compromis le plus important se situe entre le coût de fabrication et la précision des performances.

L'équation du coût

La fabrication de films épais est un processus relativement simple et à haut débit. La sérigraphie est rapide, peu coûteuse et hautement évolutive, ce qui en fait le choix dominant pour les composants produits en masse comme les résistances à puce et les circuits intégrés hybrides.

Le dépôt de films minces nécessite un équipement sous vide sophistiqué et est un processus beaucoup plus lent, orienté par lots. L'investissement en capital et les coûts d'exploitation sont considérablement plus élevés, réservant son utilisation aux applications où ses performances supérieures sont une nécessité.

Environnement d'application

Les films épais excellent dans les environnements automobiles, industriels et électroniques de puissance difficiles en raison de leur robustesse inhérente.

Les films minces sont la norme dans les applications où la précision, la miniaturisation et les performances haute fréquence sont critiques, comme dans les télécommunications, les dispositifs médicaux et les capteurs de haute précision.

Faire le bon choix pour votre objectif

L'exigence principale de votre application doit guider votre décision entre la technologie des couches minces et des couches épaisses.

- Si votre objectif principal est l'électronique ou l'optique de haute précision : Choisissez le film mince pour son uniformité supérieure, ses tolérances serrées et ses excellentes propriétés électriques.

- Si votre objectif principal est une production rentable et à grand volume : Choisissez le film épais pour son faible coût de fabrication et son processus de sérigraphie rapide et évolutif.

- Si votre objectif principal est la durabilité et la gestion de la puissance élevée : Choisissez le film épais pour sa robustesse physique et sa capacité à dissiper la chaleur et à gérer des charges électriques plus élevées.

- Si votre objectif principal est la miniaturisation et les performances haute fréquence : Choisissez le film mince pour sa capacité à créer des caractéristiques précises et à petite échelle avec une intégrité de signal exceptionnelle.

En fin de compte, le choix de la bonne technologie de film consiste à aligner les capacités du processus avec vos objectifs de performance spécifiques et vos contraintes économiques.

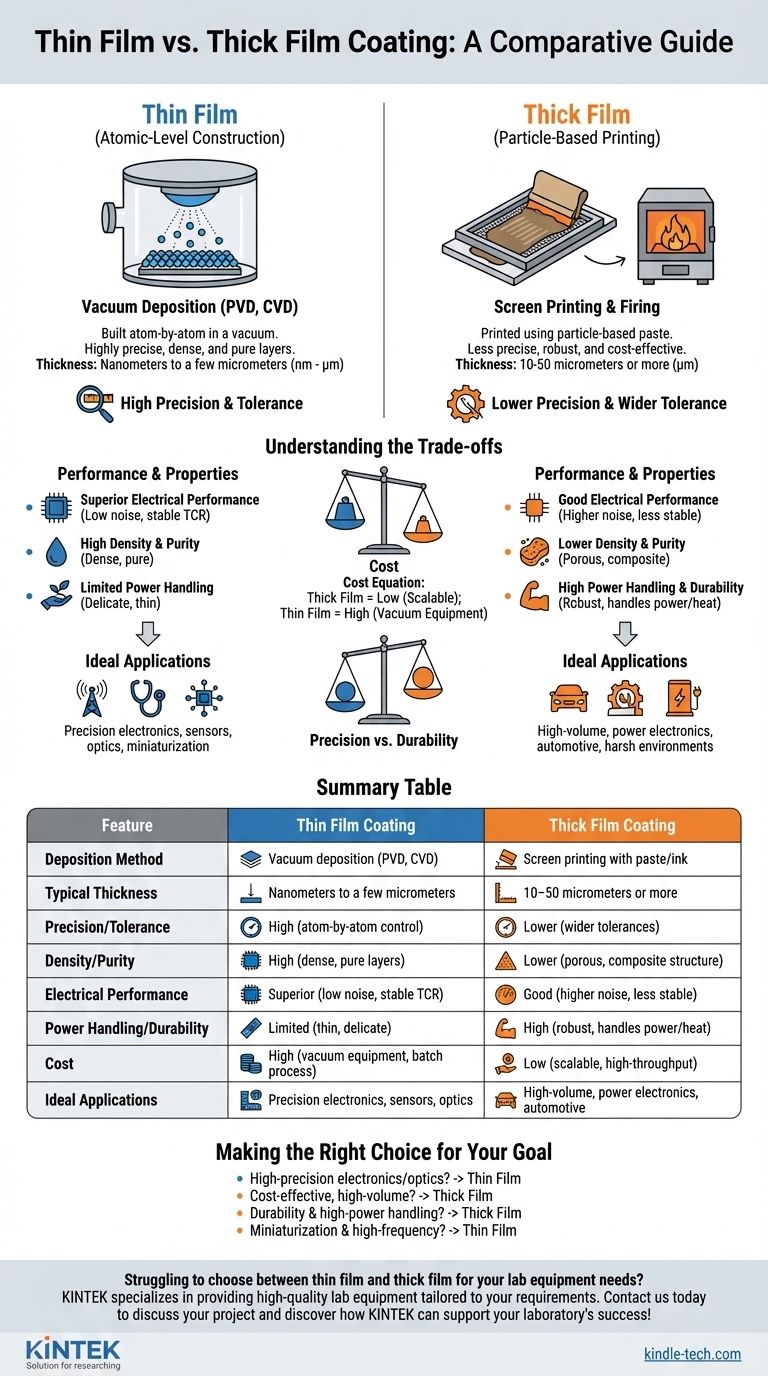

Tableau récapitulatif :

| Caractéristique | Revêtement en couche mince | Revêtement en couche épaisse |

|---|---|---|

| Méthode de dépôt | Dépôt sous vide (PVD, CVD) | Sérigraphie avec pâte/encre |

| Épaisseur typique | Nanomètres à quelques micromètres | 10 à 50 micromètres ou plus |

| Précision/Tolérance | Élevée (contrôle atome par atome) | Inférieure (tolérances plus larges) |

| Densité/Pureté | Élevée (couches denses et pures) | Inférieure (structure poreuse et composite) |

| Performance électrique | Supérieure (faible bruit, TCR stable) | Bonne (bruit plus élevé, moins stable) |

| Gestion de la puissance/Durabilité | Limitée (mince, délicat) | Élevée (robuste, gère la puissance/chaleur) |

| Coût | Élevé (équipement sous vide, processus par lots) | Faible (évolutif, haut débit) |

| Applications idéales | Électronique de précision, capteurs, optique | Grand volume, électronique de puissance, automobile |

Vous avez du mal à choisir entre les couches minces et les couches épaisses pour les besoins de votre équipement de laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité adaptés à vos exigences spécifiques en matière de revêtement. Que vous ayez besoin de la précision du dépôt de couches minces ou de la durabilité des processus de couches épaisses, nos experts peuvent vous aider à sélectionner la bonne solution pour améliorer l'efficacité et les performances de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température