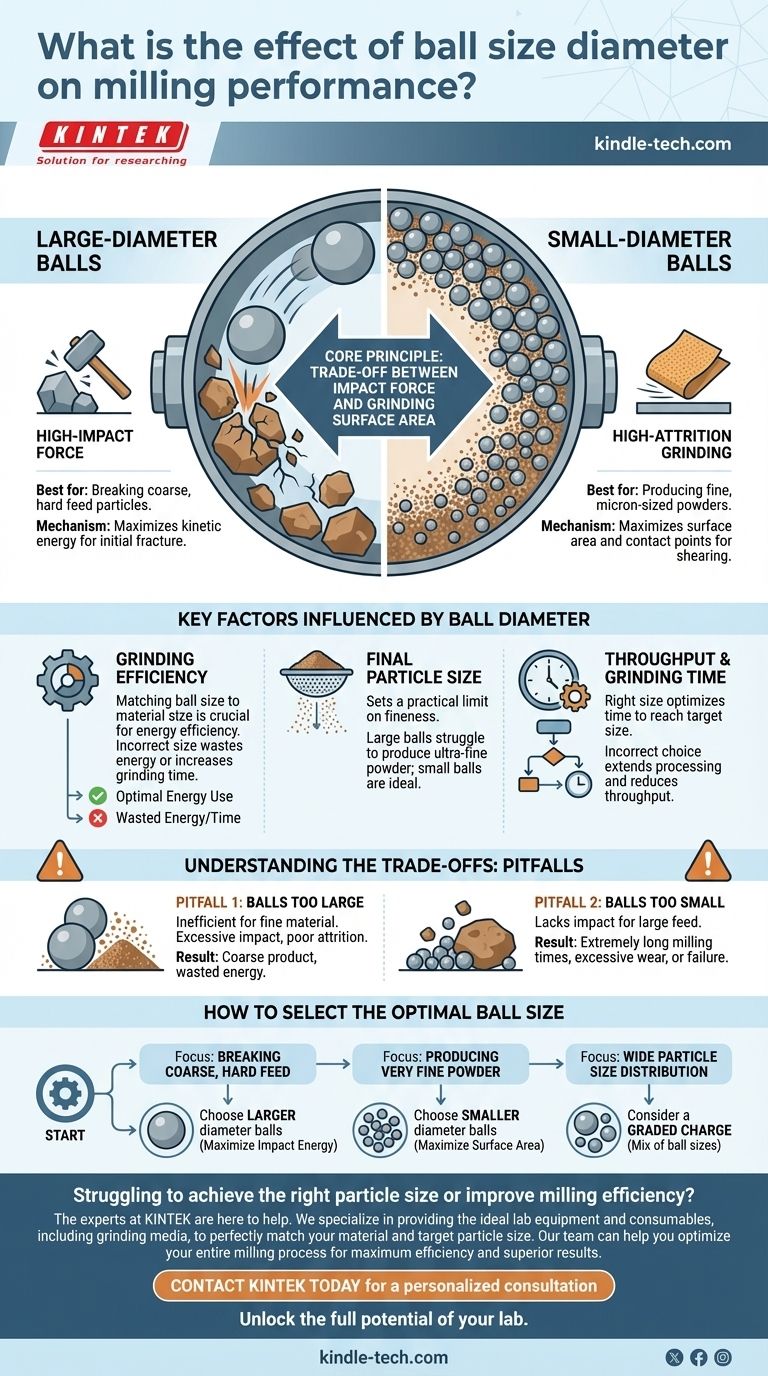

En bref, le diamètre des billes de broyage est un paramètre de contrôle essentiel dans le broyage. Les billes plus petites sont plus efficaces pour broyer les particules fines en raison de leur plus grande surface, tandis que les billes plus grandes sont nécessaires pour désagréger les particules grossières car elles délivrent une énergie d'impact plus élevée. Ce choix dicte directement l'efficacité du processus et la qualité finale du matériau broyé.

Le principe fondamental est un compromis entre la force d'impact et la surface de broyage. Le choix de la taille optimale des billes nécessite d'adapter le milieu de broyage à la taille initiale du matériau que vous traitez et à la taille de particule finale que vous souhaitez obtenir.

La physique du broyage : impact contre attrition

L'efficacité d'un broyeur à boulets repose sur deux mécanismes principaux : l'impact et l'attrition. Le diamètre du milieu de broyage détermine directement quelle force dominera le processus.

Le rôle des billes de grand diamètre

Les billes plus grandes possèdent une masse individuelle plus importante. Lorsque le broyeur tourne, cette masse se traduit par une énergie cinétique plus élevée, résultant en une force d'impact puissante lorsque les billes frappent le matériau.

Cette énergie d'impact élevée est essentielle pour les étapes initiales du broyage, où l'objectif principal est de fracturer les particules d'alimentation grandes, grossières et souvent dures. Considérez cela comme l'utilisation d'un marteau pour briser un gros rocher en morceaux plus petits.

La puissance des billes de petit diamètre

Une charge de billes plus petites présente une surface totale nettement plus élevée et crée beaucoup plus de points de contact qu'un volume égal de billes plus grandes.

Cette configuration est idéale pour le broyage par attrition, où les particules sont réduites par l'action de cisaillement et de frottement entre les nombreuses billes. C'est le mécanisme requis pour produire des poudres très fines, de taille micrométrique, à partir d'un matériau déjà relativement petit. Cela s'apparente davantage à l'utilisation de papier de verre pour lisser une surface.

Facteurs clés influencés par le diamètre des billes

Choisir la bonne taille de bille n'est pas seulement un exercice théorique ; cela a des effets directs et mesurables sur la performance et l'économie de votre opération de broyage.

Efficacité du broyage

Adapter la taille des billes à la taille du matériau est primordial pour l'efficacité énergétique. Utiliser des billes trop grandes pour un broyage fin gaspille de l'énergie en chaleur et en bruit sans réduire efficacement la taille des particules. Inversement, utiliser des billes trop petites pour un matériau grossier entraîne des temps de broyage longs et inefficaces.

Taille finale des particules

Le diamètre du milieu de broyage fixe une limite pratique à la finesse du produit final. Une charge de grosses billes aura du mal à produire une poudre ultra-fine, tandis qu'une charge de petites billes est spécifiquement adaptée à cet usage.

Débit et temps de broyage

La bonne taille de bille optimise le temps nécessaire pour atteindre la taille de particule cible. Un mauvais choix prolonge le temps de traitement, réduit le débit de l'équipement et augmente les coûts opérationnels.

Comprendre les compromis

Il n'existe pas de taille de bille unique « idéale » ; le choix optimal est toujours une fonction de l'application. Ne pas comprendre cela conduit à des inefficacités courantes et coûteuses.

Piège 1 : Utiliser des billes trop grandes

Lors du broyage d'un matériau déjà fin, les grosses billes sont très inefficaces. Leur énergie d'impact est excessive et le nombre limité de points de contact offre une mauvaise attrition, conduisant à un produit final grossier et à un gaspillage d'énergie.

Piège 2 : Utiliser des billes trop petites

Lorsqu'on essaie de broyer une alimentation grosse et grossière, les petites billes manquent de l'énergie d'impact nécessaire pour provoquer des fractures. Cela entraîne des temps de broyage extrêmement longs, une usure excessive du milieu, ou un échec complet du broyage efficace du matériau.

L'interaction avec d'autres variables

Le diamètre des billes n'existe pas dans un vide. Son effet est profondément lié à d'autres paramètres critiques, notamment la vitesse de rotation du broyeur, la dureté du matériau et le taux de remplissage du broyeur. Un processus véritablement optimisé considère comment tous ces facteurs fonctionnent de concert.

Comment sélectionner la taille de bille optimale

Votre décision doit être guidée par une compréhension claire de votre matériau de départ et du résultat souhaité.

- Si votre objectif principal est de désagréger un matériau d'alimentation dur et grossier : Choisissez des billes de plus grand diamètre pour maximiser l'énergie d'impact nécessaire à la fracture initiale.

- Si votre objectif principal est de produire une poudre très fine à partir de particules plus petites : Utilisez des billes de plus petit diamètre pour maximiser la surface et les points de contact requis pour le broyage par attrition.

- Si vous devez traiter un matériau avec une large distribution granulométrique : Envisagez une charge graduée, c'est-à-dire un mélange de différentes tailles de billes, pour traiter simultanément les particules grossières et fines.

En fin de compte, sélectionner la bonne taille de bille est l'un des leviers les plus puissants que vous puissiez actionner pour contrôler l'efficacité et le résultat de votre processus de broyage.

Tableau récapitulatif :

| Taille de la bille | Mécanisme principal | Idéal pour | Avantage clé |

|---|---|---|---|

| Grand diamètre | Force d'impact élevée | Briser les particules d'alimentation dures et grossières | Délivre une énergie cinétique maximale pour la fracture initiale |

| Petit diamètre | Broyage par attrition élevé | Produire des poudres fines de taille micrométrique | Maximise la surface et les points de contact pour le cisaillement |

Vous avez du mal à obtenir la bonne taille de particule ou à améliorer votre efficacité de broyage ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux, y compris les milieux de broyage, pour correspondre parfaitement à votre matériau et à la taille de particule cible. Notre équipe peut vous aider à optimiser l'ensemble de votre processus de broyage pour une efficacité maximale et des résultats supérieurs.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à libérer tout le potentiel de votre laboratoire.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quelles sont les utilisations du broyeur ? Libérez l'efficacité dans l'exploitation minière, le ciment et la production alimentaire

- Quel rôle l'équipement de broyage joue-t-il dans la préparation des électrolytes polymères sans solvant ? Obtenir un mélange uniforme

- Quelles vérifications de sécurité devez-vous effectuer avant d'utiliser une meuleuse ? Maîtrisez l'inspection des 3 piliers pour un fonctionnement sans accident

- Quel est l'usage d'un micro-pulvérisateur ? Obtenir un broyage fin pour l'alimentation, la pharmacie et la chimie

- D'une manière ou d'une autre, un broyeur à billes de laboratoire affecte-t-il les propriétés des matériaux lors de la modification des composites PHBV/fibres de pulpe ?

- Pourquoi est-il avantageux d'utiliser un moulin humide plutôt qu'un moulin sec ? Obtenez des saveurs de café plus nettes et plus vives

- Quels sont les facteurs affectant l'efficacité des opérations de broyage ? Optimisez votre processus de broyage pour une production maximale

- Pourquoi est-il nécessaire de broyer le xérogel de dioxyde de titane au mortier et pilon avant la calcination ?