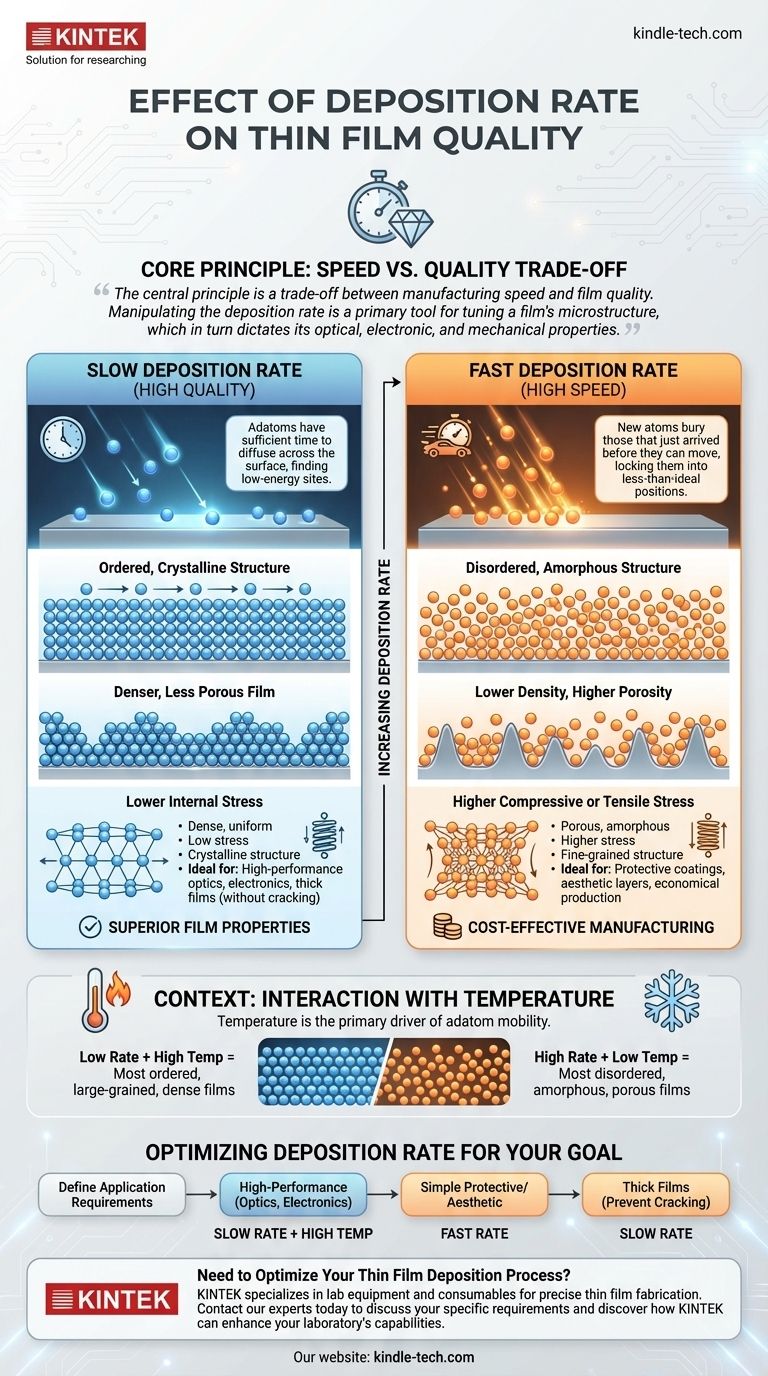

Fondamentalement, le taux de dépôt est un paramètre de contrôle critique qui influence directement la structure physique fondamentale d'une couche mince. Un taux de dépôt plus élevé entraîne généralement un film plus désordonné et potentiellement poreux, tandis qu'un taux plus faible permet la formation d'une structure plus dense, plus uniforme et souvent plus cristalline en donnant aux atomes plus de temps pour se fixer dans des positions idéales.

Le principe central est un compromis entre la vitesse de fabrication et la qualité du film. La manipulation du taux de dépôt est un outil principal pour ajuster la microstructure du film, ce qui dicte à son tour ses propriétés optiques, électroniques et mécaniques.

Le compromis fondamental : Temps contre Énergie

L'effet du taux de dépôt est mieux compris comme une compétition entre le temps d'arrivée des nouveaux atomes et le temps dont disposent les atomes déjà présents à la surface pour se déplacer. Cette mobilité est la clé de la formation d'un film de haute qualité.

Comment le taux de dépôt régit la microstructure

Un taux de dépôt lent donne aux atomes arrivants (adatomes) suffisamment de temps pour diffuser à travers la surface du substrat. Cela leur permet de trouver des sites à basse énergie, ce qui résulte en une structure de grains plus ordonnée, cristalline et stable.

Inversement, un taux de dépôt élevé bombarde rapidement la surface. Les nouveaux atomes ensevelissent ceux qui viennent d'arriver avant qu'ils n'aient la chance de bouger, les bloquant dans des positions sous-optimales. Cela tend à créer une structure de film plus désordonnée, amorphe ou à grains fins.

Impact sur la densité et la porosité du film

Un dépôt lent permet aux atomes de combler les vallées et les vides microscopiques à la surface, conduisant à un film plus dense et moins poreux. Ceci est essentiel pour les applications nécessitant des propriétés de barrière ou des performances optiques et électroniques spécifiques.

Un dépôt rapide peut provoquer un effet « d'ombrage », où les pics sur le film en croissance empêchent les atomes entrants d'atteindre les vallées. Ce processus piège des vides à l'intérieur du film, entraînant une densité plus faible et une porosité plus élevée.

Le rôle dans la contrainte interne du film

La manière dont les atomes sont agencés dicte la contrainte interne du film. Un taux de dépôt élevé peut piéger les atomes dans des positions énergétiquement défavorables, augmentant la contrainte de compression ou de traction dans le film.

Des taux de dépôt plus lents conduisent souvent à des films avec une contrainte interne plus faible car la structure atomique est plus proche de son état d'équilibre. La gestion de la contrainte est vitale pour éviter la fissuration ou le délaminage du film par rapport au substrat.

Taux de dépôt dans le contexte d'autres variables

Le taux de dépôt n'agit pas isolément. Son effet est amplifié ou atténué par d'autres paramètres de processus critiques, comme le suggère l'importance de la technique de dépôt, de la température et des matériaux.

Interaction avec la température du substrat

La température est le principal moteur de la mobilité des adatomes. Une température de substrat plus élevée donne plus d'énergie aux atomes pour se déplacer, ce qui peut compenser un taux de dépôt élevé.

- Taux faible + Température élevée : Produit les films les plus ordonnés, à gros grains et denses.

- Taux élevé + Température basse : Produit les films les plus désordonnés, amorphes et potentiellement poreux.

L'influence du substrat et du matériau cible

Les propriétés de la surface du substrat et du matériau déposé lui-même jouent un rôle important. Certains matériaux forment naturellement des structures ordonnées plus facilement que d'autres.

L'interaction entre les atomes déposés et le substrat influence la croissance initiale du film, et le taux de dépôt détermine comment cette structure initiale se propage à travers l'épaisseur du film.

Comprendre les compromis pratiques

Choisir le bon taux de dépôt est un exercice d'équilibre entre les caractéristiques de film souhaitées et les réalités de la fabrication.

Vitesse contre Qualité

Le compromis le plus évident est entre le débit et la qualité. Un taux de dépôt plus élevé signifie une production plus rapide et un coût par pièce inférieur. Cependant, cela peut se faire au détriment des performances et de la durabilité du film.

Risque de mauvaise stœchiométrie

Dans les processus de dépôt réactifs (par exemple, le dépôt d'un nitrure ou d'un oxyde), le taux de dépôt doit être équilibré avec le flux de gaz réactif. Si le taux de dépôt est trop élevé, le matériau peut ne pas réagir complètement, conduisant à un film avec une composition chimique erronée (stœchiométrie).

Contrôle et stabilité du processus

Des taux de dépôt extrêmement élevés peuvent parfois entraîner une instabilité du processus, comme la surchauffe du matériau source ou la difficulté à maintenir un nuage de dépôt uniforme. Des taux plus lents et plus contrôlés sont souvent plus reproductibles pour les applications de haute précision telles que l'optique et l'électronique.

Optimiser le taux de dépôt pour votre objectif

Le taux de dépôt idéal est défini entièrement par les exigences de l'application pour le film fini.

- Si votre objectif principal est l'optique ou l'électronique haute performance : Vous aurez probablement besoin d'un taux de dépôt plus lent, éventuellement combiné à des températures de substrat élevées, pour obtenir un film dense, stable et très uniforme.

- Si votre objectif principal est un revêtement protecteur ou esthétique simple : Un taux de dépôt plus élevé est souvent acceptable et plus économique, car des variations mineures de densité ou de microstructure peuvent ne pas affecter les performances.

- Si votre objectif principal est de déposer des films épais sans fissuration : Un taux plus lent est généralement préféré pour minimiser l'accumulation de contrainte interne pouvant provoquer une défaillance mécanique.

En fin de compte, le contrôle du taux de dépôt est votre levier principal pour contrôler le plan physique de la couche mince au niveau atomique.

Tableau récapitulatif :

| Taux de dépôt | Caractéristiques typiques du film | Applications clés |

|---|---|---|

| Faible taux | Dense, uniforme, faible contrainte, cristallin | Optique haute performance, électronique |

| Taux élevé | Poreux, amorphe, contrainte plus élevée, à grains fins | Revêtements protecteurs, couches esthétiques |

Besoin d'optimiser votre processus de dépôt de couches minces ?

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables pour la fabrication précise de couches minces. Que vous développiez des revêtements optiques haute performance ou des couches protectrices durables, notre expertise et nos solutions peuvent vous aider à obtenir la microstructure et les propriétés idéales pour votre application.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant