L'efficacité de la pyrolyse n'est pas un nombre unique et fixe. C'est plutôt un résultat variable qui dépend entièrement de la matière première utilisée, de la technologie employée et, surtout, de la métrique d'« efficacité » mesurée. Bien qu'un simple bilan massique puisse montrer que 60 à 90 % de la matière première initiale est convertie en produits, la véritable efficacité doit également tenir compte du bilan énergétique du processus et de la qualité de ces produits.

Le défi central dans l'évaluation de la pyrolyse est de comprendre qu'un rendement de produit élevé n'équivaut pas automatiquement à une efficacité élevée. Un système véritablement efficace est défini par sa capacité à produire des produits utilisables de haute qualité (huile, charbon, gaz) tout en maintenant un bilan énergétique net positif.

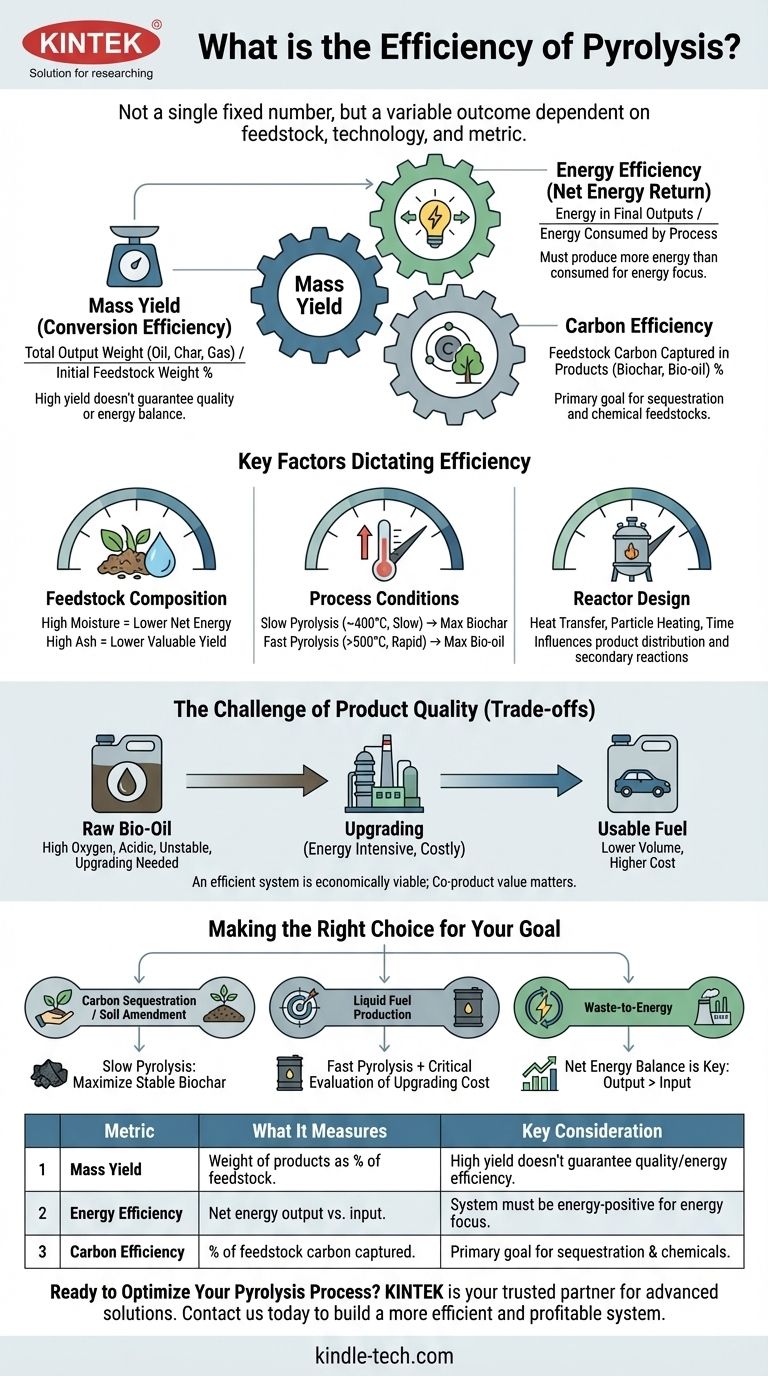

Décomposer l'efficacité de la pyrolyse : trois métriques clés

Pour évaluer correctement le processus, nous devons regarder au-delà d'un simple pourcentage et évaluer trois types d'efficacité différents.

Rendement massique (Efficacité de conversion)

C'est la métrique la plus simple. Elle mesure le poids total des produits (bio-huile, biochar et gaz de synthèse) en pourcentage du poids sec initial de la matière première.

Les systèmes bien conçus convertissent généralement la majorité de la masse de la matière première en ces trois produits, avec des pertes minimales. Cependant, ce chiffre seul peut être trompeur car il ne dit rien sur la valeur ou l'utilité de ces produits.

Efficacité énergétique (Retour énergétique net)

C'est la mesure la plus critique pour toute application axée sur l'énergie. Elle compare l'énergie nécessaire pour exécuter l'ensemble du processus — y compris le séchage de la matière première, le chauffage du réacteur et l'amélioration des produits — à la teneur énergétique totale des produits finaux.

Un processus n'est véritablement efficace sur le plan énergétique que s'il produit nettement plus d'énergie qu'il n'en consomme. De nombreux systèmes de pyrolyse utilisent le gaz de synthèse qu'ils produisent pour alimenter le réacteur, visant une opération autonome ou à énergie positive.

Efficacité du carbone

Cette métrique suit la quantité de carbone de la matière première d'origine qui est capturée dans les produits souhaités, en particulier le biochar stable ou l'huile de pyrolyse liquide.

Pour les applications telles que la séquestration du carbone ou la création de matières premières chimiques, une efficacité carbone élevée est l'objectif principal. Elle signifie que le carbone est enfermé dans une forme utile plutôt que d'être perdu dans l'atmosphère sous forme de CO2.

Facteurs clés qui déterminent l'efficacité

La performance de tout système de pyrolyse est dictée par quelques variables fondamentales qui peuvent être ajustées pour cibler des résultats spécifiques.

Composition de la matière première

La nature du matériau traité a le plus grand impact sur l'efficacité. Les matières premières à forte teneur en humidité (comme les déchets alimentaires) nécessitent d'énormes quantités d'énergie pour le séchage, ce qui diminue considérablement l'efficacité énergétique nette.

De même, les matériaux à forte teneur en cendres entraîneront un rendement plus faible en huile et en gaz précieux.

Conditions du processus (Température et vitesse de chauffage)

Les paramètres opérationnels du réacteur déterminent la distribution des produits. C'est le principal compromis dans la conception de la pyrolyse.

- Pyrolyse lente : Des températures plus basses (environ 400 °C) et des vitesses de chauffage lentes maximisent la production de biochar.

- Pyrolyse rapide : Des températures plus élevées (> 500 °C) et des vitesses de chauffage extrêmement rapides maximisent la production de bio-huile.

Conception du réacteur

La conception physique du réacteur, qu'il s'agisse d'un lit fluidisé, d'une vis sans fin ou d'un four rotatif, influence l'efficacité du transfert de chaleur vers la matière première.

Un réacteur bien conçu garantit que chaque particule est chauffée à la température cible pendant la durée exacte nécessaire, maximisant le rendement du produit souhaité et empêchant les réactions secondaires indésirables.

Comprendre les compromis : le défi de la qualité du produit

Obtenir un rendement élevé d'un produit spécifique n'a aucun sens si ce produit est difficile ou impossible à utiliser. C'est particulièrement vrai pour la bio-huile.

Le problème de la bio-huile brute

Le liquide brut produit par la pyrolyse rapide, souvent appelé bio-huile ou huile de pyrolyse, n'est pas un simple substitut au pétrole brut.

Comme noté, il a une forte teneur en oxygène, ce qui le rend acide, corrosif et thermiquement instable. Il est également non miscible avec les carburants conventionnels et a tendance à s'épaissir ou même à se solidifier avec le temps par polymérisation.

Le coût caché de l'amélioration

Pour être utilisé comme carburant de transport ou dans une raffinerie, l'huile brute de pyrolyse doit subir un traitement important et énergivore appelé amélioration (upgrading).

Ce processus élimine l'oxygène et reconfigure les molécules, mais il consomme de l'hydrogène, nécessite des catalyseurs coûteux et réduit le volume final de carburant utilisable. Cette étape secondaire diminue considérablement l'efficacité globale du système.

Valeur du coproduit

Un système « efficace » est en fin de compte économiquement viable. Un processus qui produit un rendement plus faible d'un produit de grande valeur, comme un biochar spécialisé pour l'agriculture ou la filtration, peut être bien plus réussi qu'un processus qui produit un rendement élevé de bio-huile de faible qualité nécessitant une amélioration coûteuse.

Faire le bon choix pour votre objectif

La stratégie de pyrolyse optimale dépend entièrement de votre objectif final.

- Si votre objectif principal est la séquestration du carbone ou l'amendement des sols : La pyrolyse lente est le choix supérieur, car elle est conçue pour maximiser le rendement en biochar stable et riche en carbone.

- Si votre objectif principal est la production de carburant liquide : Vous devez utiliser un système de pyrolyse rapide et évaluer de manière critique le coût énergétique et financier total de l'étape obligatoire d'amélioration de la bio-huile.

- Si votre objectif principal est la valorisation énergétique des déchets : Le bilan énergétique net global est la seule métrique qui compte ; assurez-vous que l'énergie de tous les produits dépasse systématiquement l'énergie nécessaire pour sécher la matière première et faire fonctionner l'usine.

En fin de compte, le processus de pyrolyse le plus « efficace » est celui dont les résultats correspondent à vos objectifs économiques et environnementaux spécifiques.

Tableau récapitulatif :

| Métrique | Ce qu'elle mesure | Considération clé |

|---|---|---|

| Rendement massique | Poids des produits (huile, charbon, gaz) en % de la matière première. | Un rendement élevé ne garantit pas la qualité du produit ni l'efficacité énergétique. |

| Efficacité énergétique | Énergie nette produite par rapport à l'énergie consommée pour faire fonctionner le processus. | Critique pour les applications axées sur l'énergie ; le système doit être à énergie positive. |

| Efficacité du carbone | % du carbone de la matière première capturé dans des produits stables comme le biochar. | L'objectif principal pour la séquestration du carbone et la création de matières premières chimiques. |

Prêt à optimiser votre processus de pyrolyse ?

Choisir la bonne stratégie de pyrolyse est essentiel pour atteindre vos objectifs spécifiques, qu'il s'agisse de maximiser le biochar pour la séquestration du carbone, de produire du carburant liquide ou de créer une solution de valorisation énergétique des déchets. L'efficacité de votre système dépend d'un contrôle précis de la matière première, de la température et de la conception du réacteur.

KINTEK est votre partenaire de confiance pour les solutions de pyrolyse avancées. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la recherche et le développement, vous aidant à tester et à mettre à l'échelle avec précision vos processus de pyrolyse. Notre expertise garantit que vous pouvez évaluer le rendement massique, le bilan énergétique et la qualité des produits en toute confiance.

Laissez-nous vous aider à construire un système plus efficace et plus rentable. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment les solutions de KINTEK peuvent favoriser votre succès.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four de fusion à induction par arc sous vide non consommable

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus