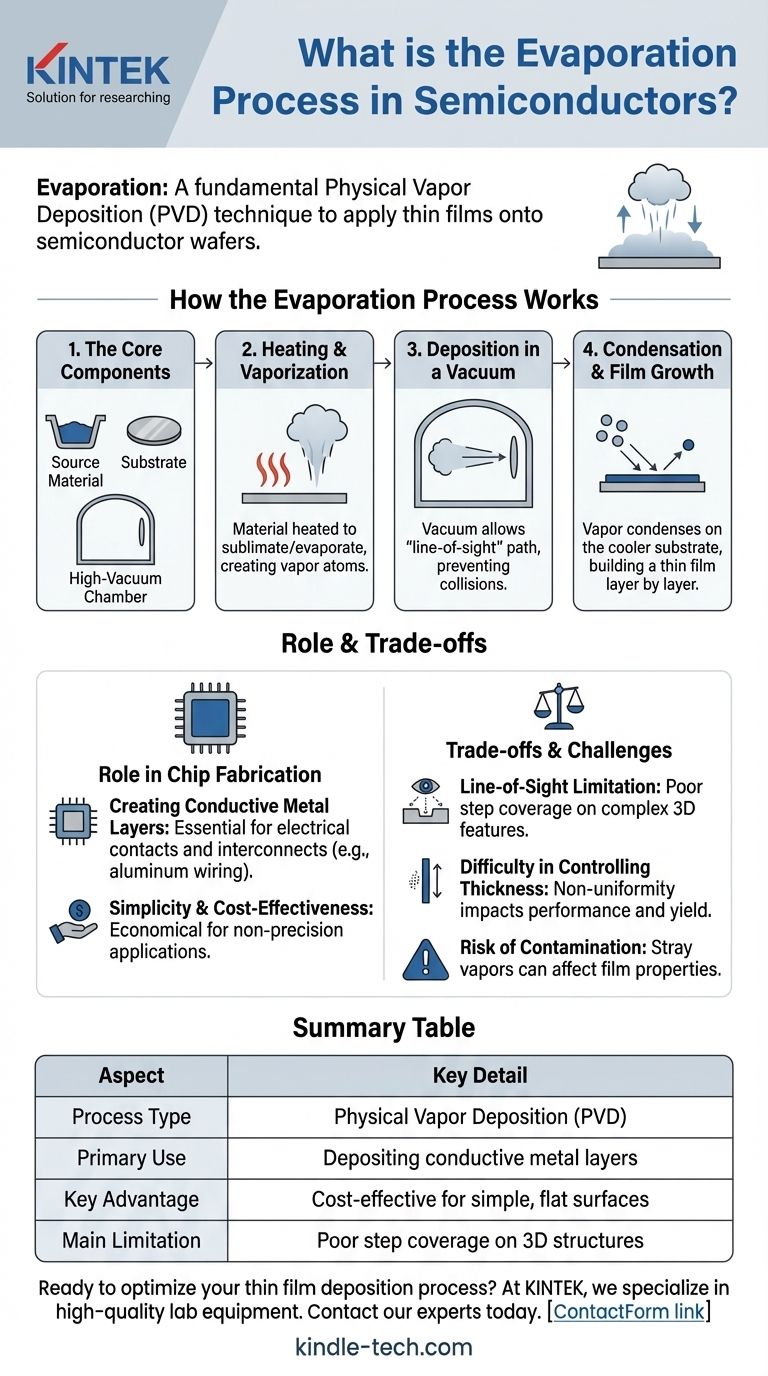

Dans la fabrication de semi-conducteurs, l'évaporation est une technique de dépôt fondamentale utilisée pour appliquer une couche mince de matériau sur une tranche de semi-conducteur. Le processus implique de chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il se vaporise. Ces atomes ou molécules vaporisés voyagent ensuite et se condensent sur la surface plus froide de la tranche, formant une nouvelle couche. Cette méthode est une forme de dépôt physique en phase vapeur (PVD).

L'évaporation est essentiellement un processus de "bouillonnement" d'un matériau sous vide et de condensation sur un substrat cible. Bien qu'il s'agisse d'un moyen direct et souvent rentable de créer des couches minces, son principal inconvénient est le manque de contrôle précis de l'épaisseur et de l'uniformité du film par rapport à des techniques plus avancées.

Comment fonctionne le processus d'évaporation

Pour comprendre son rôle, il est utile de décomposer le processus en ses étapes mécaniques fondamentales. L'opération entière se déroule dans un environnement spécialisé et hautement contrôlé.

Les composants essentiels

Le système se compose de trois parties principales : le matériau source (par exemple, un métal comme l'aluminium), le substrat (la tranche de semi-conducteur à revêtir) et une chambre à vide poussé qui les renferme.

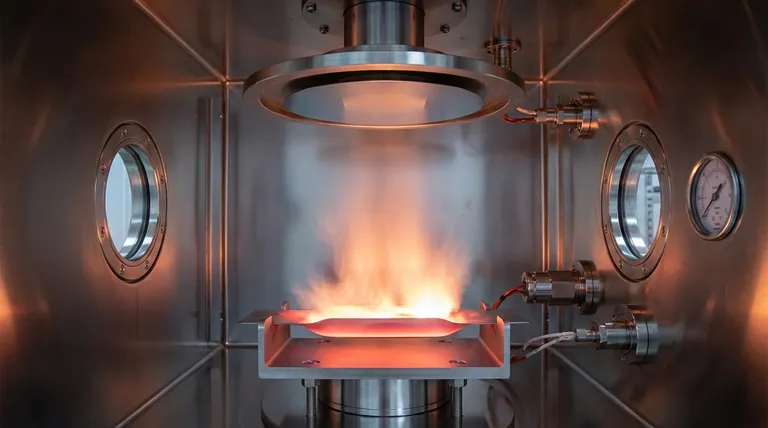

La phase de chauffage et de vaporisation

Le matériau source est chauffé à haute température, ce qui le fait sublimer ou s'évaporer, passant directement à l'état gazeux. Cela crée un nuage d'atomes vaporisés.

Dépôt sous vide

Le vide est essentiel. En éliminant la plupart des molécules d'air, il garantit que les atomes sources vaporisés peuvent voyager en ligne droite et sans interruption – une "ligne de visée" – de la source au substrat. Cela les empêche d'entrer en collision avec des particules d'air, ce qui les ferait se disperser ou réagir.

Condensation et croissance du film

Lorsque les atomes de vapeur chauds frappent la surface beaucoup plus froide de la tranche de semi-conducteur, ils perdent rapidement de l'énergie et se condensent à nouveau en un état solide. Ce processus accumule progressivement un film mince et solide sur le substrat, couche par couche.

Le rôle de l'évaporation dans la fabrication de puces

L'évaporation n'est pas utilisée pour toutes les couches d'une puce moderne, mais elle reste un outil précieux pour des applications spécifiques où ses caractéristiques sont bien adaptées.

Création de couches métalliques conductrices

Une utilisation principale de l'évaporation est le dépôt de films métalliques, en particulier pour la création de contacts électriques et d'interconnexions. Par exemple, c'est une méthode courante pour déposer le "câblage" en aluminium qui relie divers transistors et composants sur une puce.

Simplicité et rentabilité

Comparé à des méthodes de dépôt plus complexes, l'équipement et le processus d'évaporation thermique peuvent être relativement simples et moins coûteux. Cela en fait un choix économique pour les applications qui ne nécessitent pas une précision au niveau atomique.

Comprendre les compromis et les défis

Bien qu'efficace, l'évaporation présente des limitations claires qui ont conduit au développement d'autres techniques de dépôt pour des étapes de processus plus exigeantes.

La limitation de la "ligne de visée"

Parce que la vapeur de matériau se déplace en ligne droite, il est difficile de revêtir uniformément des caractéristiques de surface complexes et tridimensionnelles. Cela entraîne une mauvaise "couverture de marche", où le film est beaucoup plus mince sur les parois latérales d'une tranchée que sur sa surface supérieure.

Difficulté à contrôler l'épaisseur

Le taux d'évaporation peut être difficile à contrôler avec une grande précision. Cela peut entraîner une épaisseur de film non uniforme sur la tranche et d'une tranche à l'autre, ce qui a un impact sur les performances et le rendement du dispositif.

Le risque de contamination

Tout composant à l'intérieur de la chambre à vide qui chauffe peut libérer des vapeurs indésirables. Ces molécules parasites peuvent se codéposer avec le matériau source, contaminant le film et altérant ses propriétés électriques ou physiques, réduisant finalement sa qualité.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences techniques du film que vous créez.

- Si votre objectif principal est des revêtements métalliques rentables sur des surfaces planes : L'évaporation est un choix très approprié et économique pour créer des contacts simples ou des plots de liaison.

- Si votre objectif principal est de revêtir des structures 3D complexes avec une grande uniformité : Vous devriez explorer des méthodes PVD alternatives comme la pulvérisation cathodique, qui n'a pas la même limitation de ligne de visée et offre une couverture de marche supérieure.

- Si votre objectif principal est de déposer des films avec une composition précise ou une faible contamination : Des techniques plus avancées comme la pulvérisation cathodique ou le dépôt chimique en phase vapeur (CVD) offrent un contrôle beaucoup plus strict sur ces paramètres critiques.

Comprendre les compromis fondamentaux de l'évaporation est essentiel pour choisir le bon processus de fabrication pour votre dispositif semi-conducteur spécifique.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Utilisation principale | Dépôt de couches métalliques conductrices (par exemple, contacts en aluminium) |

| Avantage clé | Rentable pour les revêtements de surface simples et plats |

| Principale limitation | Mauvaise couverture de marche sur les structures 3D en raison du dépôt en ligne de visée |

Prêt à optimiser votre processus de dépôt de couches minces ?

Le processus d'évaporation n'est qu'un outil pour la fabrication de semi-conducteurs. Le choix du bon équipement est essentiel pour le rendement et les performances.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de haute qualité, y compris les systèmes de dépôt, pour répondre aux besoins précis de la R&D et de la production de semi-conducteurs. Notre expertise vous aide à sélectionner la bonne technologie pour votre application spécifique, qu'il s'agisse d'une évaporation rentable ou de solutions avancées pour des structures complexes.

Discutons de vos exigences de projet et trouvons la solution parfaite pour votre laboratoire. Contactez nos experts dès aujourd'hui pour améliorer vos capacités de fabrication.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince