Le mécanisme de croissance fondamental du Dépôt Chimique en Phase Vapeur (CVD) est un processus en plusieurs étapes où des précurseurs chimiques gazeux sont transportés vers un substrat, s'adsorbent sur sa surface, puis subissent une réaction chimique pour former un film mince solide. Le processus commence par l'introduction de gaz réactifs dans une chambre, suivie de leur distribution uniforme sur le substrat (wafer). Ces précurseurs sont absorbés, réagissent pour former des « îlots » initiaux de matériau qui grandissent et fusionnent, et enfin, les sous-produits gazeux de la réaction sont évacués de la chambre.

À la base, le CVD est une réaction chimique contrôlée sur une surface. Il transforme des molécules en phase gazeuse en un matériau à l'état solide, construisant une couche de film de haute pureté couche par couche grâce à une séquence précise de transport, d'adsorption, de réaction et d'élimination.

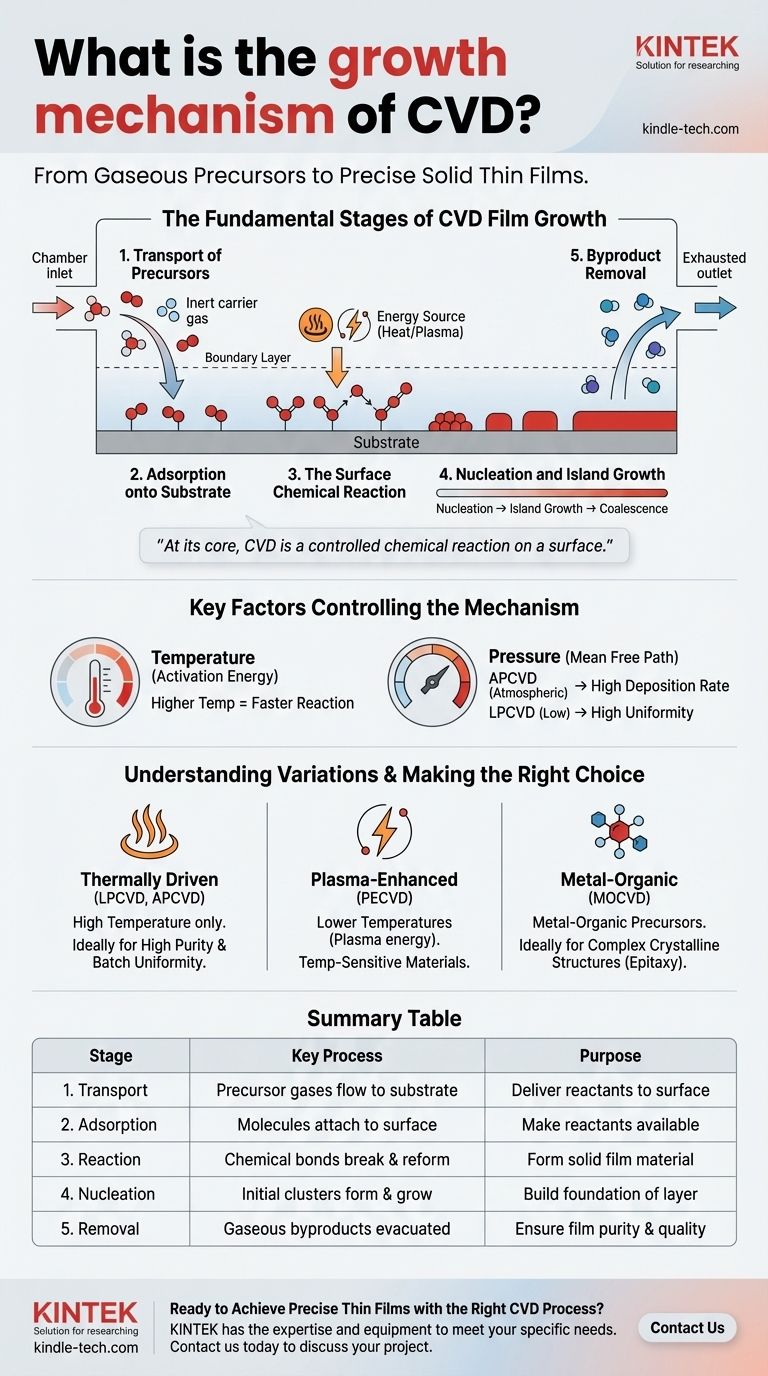

Les étapes fondamentales de la croissance des films CVD

Pour vraiment comprendre le CVD, vous devez le considérer comme une séquence d'événements physiques et chimiques distincts. Chaque étape doit être contrôlée avec précision pour obtenir un film uniforme et de haute qualité.

Étape 1 : Transport des précurseurs

Le processus commence par l'introduction d'un ou plusieurs gaz réactifs, appelés précurseurs, dans le réacteur CVD. Ces gaz sont transportés vers le substrat, souvent par un gaz porteur inerte. Un concept critique ici est la couche limite, une fine couche de gaz stagnant juste au-dessus de la surface du substrat, que les précurseurs doivent traverser par diffusion pour atteindre leur destination.

Étape 2 : Adsorption sur le substrat

Une fois que les molécules précurseurs atteignent le substrat, elles doivent s'attacher physiquement à la surface dans un processus appelé adsorption. Cette étape est une condition préalable à toute réaction chimique. Le substrat maintient les molécules réactives en place, les rendant disponibles pour l'étape de réaction suivante.

Étape 3 : La réaction chimique de surface

C'est le cœur du processus CVD. Avec une énergie thermique (chaleur) ou une autre source d'énergie comme le plasma, les molécules précurseurs adsorbées rompent leurs liaisons chimiques d'origine et réagissent. Elles forment de nouvelles liaisons plus stables, créant le matériau solide qui constitue le film souhaité.

Étape 4 : Nucléation et croissance des îlots

Le film ne se forme pas instantanément en une couche complète. Le matériau solide nouvellement formé apparaît d'abord sous forme de minuscules amas isolés appelés noyaux. Ces noyaux agissent comme des graines, se développant en « îlots » plus grands à mesure que davantage de réactions se produisent. Avec le temps, ces îlots s'étendent et fusionnent, un processus appelé coalescence, pour former un film solide continu sur l'ensemble du substrat.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables. Ces déchets doivent être efficacement désorbés de la surface et évacués du réacteur. Une élimination incomplète peut entraîner l'incorporation d'impuretés dans le film, dégradant sa qualité.

Facteurs clés contrôlant le mécanisme de croissance

Le succès du processus CVD repose sur le contrôle des variables qui influencent ces étapes. La température et la pression sont les deux leviers les plus critiques pour manipuler le résultat.

Le rôle de la température

La température fournit l'énergie d'activation nécessaire aux réactions chimiques sur la surface du substrat. Des températures plus élevées augmentent généralement la vitesse de réaction, mais une chaleur excessive peut provoquer des réactions en phase gazeuse indésirables avant même que les précurseurs n'atteignent le substrat.

L'impact de la pression

La pression dicte la concentration et le libre parcours moyen des molécules de gaz.

- La pression atmosphérique (APCVD) entraîne une couche limite très mince, conduisant à des vitesses de dépôt élevées.

- La basse pression (LPCVD) augmente le libre parcours moyen des molécules de gaz, permettant un revêtement plus uniforme de nombreux substrats à la fois, même sur des surfaces complexes.

Comprendre les variations du mécanisme

Bien que les cinq étapes fondamentales restent cohérentes, différents types de CVD utilisent différentes méthodes pour piloter la réaction de surface.

CVD à entraînement thermique (LPCVD, APCVD)

C'est le mécanisme classique où la température élevée est la seule source d'énergie utilisée pour initier la réaction chimique sur le substrat chauffé.

CVD assisté par plasma (PECVD)

Le PECVD utilise un champ électrique pour générer un plasma, un gaz énergisé. Ce plasma fournit l'énergie nécessaire pour rompre les liaisons des précurseurs, permettant à la réaction chimique de se produire à des températures beaucoup plus basses. Ceci est essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée.

CVD organométallique (MOCVD)

Le MOCVD est une forme spécialisée de CVD qui utilise des composés organométalliques comme précurseurs. Cette technique offre un contrôle exceptionnellement fin sur la composition du film, ce qui est essentiel pour la fabrication de dispositifs semi-conducteurs complexes tels que les LED et l'électronique de puissance.

Faire le bon choix pour votre objectif

La sélection de la méthode CVD correcte nécessite d'adapter les caractéristiques du processus au résultat souhaité pour le film.

- Si votre objectif principal est une grande pureté et une uniformité par lot : Le LPCVD est souvent choisi car la pression réduite permet une excellente distribution des précurseurs sur de nombreuses plaquettes.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est le choix idéal car le plasma fournit l'énergie de réaction, permettant des températures de processus nettement plus basses.

- Si votre objectif principal est de créer des structures cristallines complexes (épitaxie) : Le MOCVD offre le contrôle chimique précis nécessaire pour construire ces couches de matériaux avancés.

En fin de compte, la compréhension de ces étapes de croissance fondamentales vous permet de sélectionner et de contrôler le processus CVD approprié pour obtenir les propriétés de film souhaitées pour toute application.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Transport | Les gaz précurseurs s'écoulent vers le substrat | Livrer les réactifs à la surface |

| 2. Adsorption | Les molécules se fixent à la surface du substrat | Rendre les réactifs disponibles pour la réaction |

| 3. Réaction | Les liaisons chimiques se rompent et se reforment (aidées par la chaleur/le plasma) | Former le matériau du film solide |

| 4. Nucléation | Les amas initiaux (noyaux) se forment et se développent en un film continu | Construire la fondation de la couche |

| 5. Élimination | Les sous-produits gazeux sont désorbés et évacués | Assurer la pureté et la qualité du film |

Prêt à obtenir des films minces précis avec le bon processus CVD ?

Comprendre le mécanisme de croissance est la première étape pour optimiser votre dépôt. Que vous ayez besoin de l'uniformité élevée du LPCVD, des capacités à basse température du PECVD, ou du contrôle compositionnel précis du MOCVD, KINTEK possède l'expertise et l'équipement pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre projet. Laissez nos spécialistes vous aider à choisir la solution CVD idéale pour améliorer vos résultats en recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme