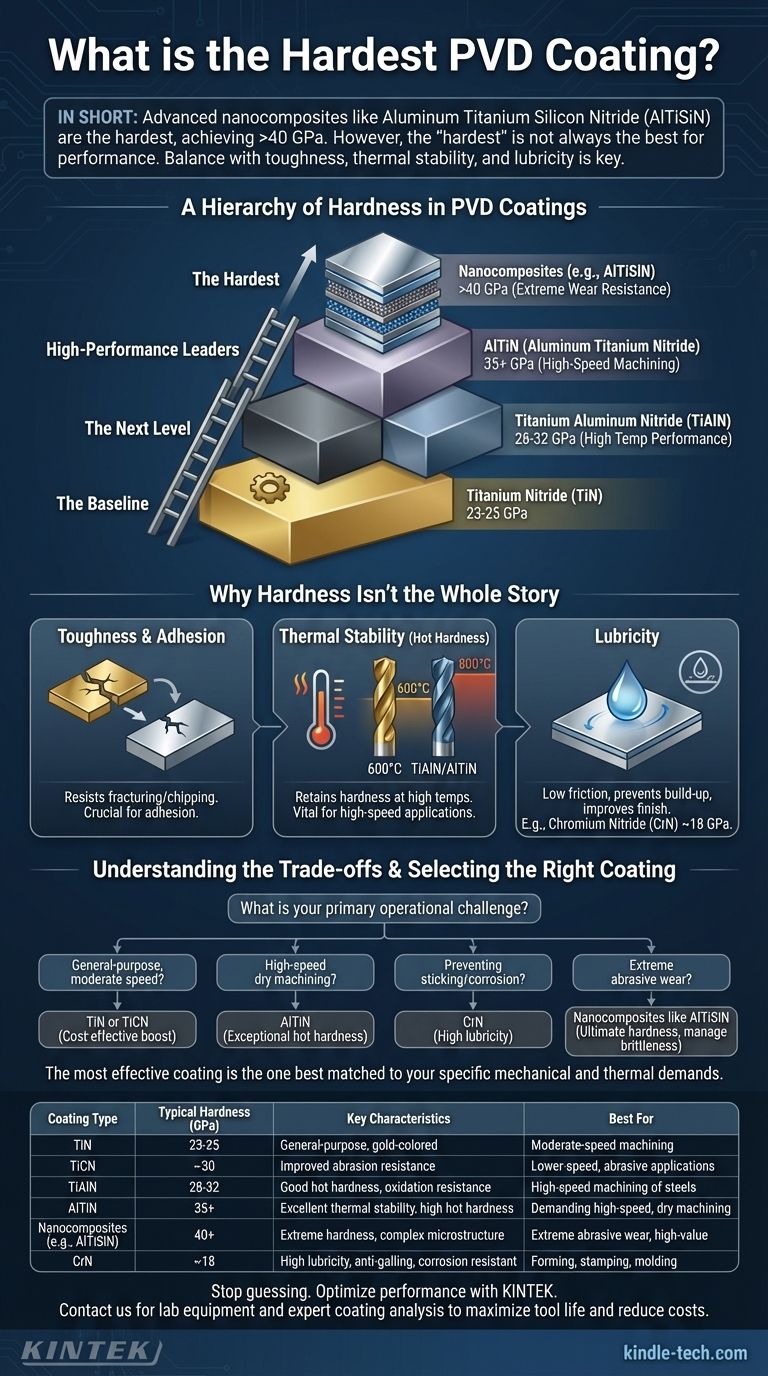

En bref, certains des revêtements PVD commercialement disponibles les plus durs sont des nanocomposites avancés, tels que le Nitrure d'Aluminium Titane Silicium (AlTiSiN). Ces revêtements spécialisés peuvent atteindre des valeurs de dureté dépassant 40 Gigapascals (GPa), ce qui est nettement plus dur que les options traditionnelles comme le Nitrure de Titane (TiN). Cependant, le revêtement « le plus dur » n'est pas toujours le meilleur choix en termes de performance.

Se concentrer uniquement sur la dureté est une erreur courante mais critique. La véritable clé de la performance est de sélectionner un revêtement qui équilibre la dureté avec d'autres propriétés essentielles — telles que la ténacité, la stabilité thermique et la lubrification — qui correspondent aux exigences spécifiques de votre application.

Une hiérarchie de la dureté dans les revêtements PVD

Lorsque nous parlons de dureté d'un revêtement, nous mesurons sa résistance à la déformation plastique localisée, telle qu'une rayure ou une indentation. Bien que les valeurs varient en fonction du processus de dépôt et de la composition spécifiques, les revêtements PVD se répartissent en une hiérarchie claire.

La base de référence : le Nitrure de Titane (TiN)

Le Nitrure de Titane est le revêtement PVD emblématique de couleur or, destiné à un usage général. Il sert de référence par rapport à laquelle la plupart des autres revêtements sont mesurés. Sa dureté se situe généralement dans la plage de 23 à 25 GPa.

Le niveau suivant : TiCN et TiAlN

En introduisant d'autres éléments, nous pouvons augmenter considérablement la dureté. Le Carbonitrure de Titane (TiCN) ajoute du carbone à la structure, augmentant la dureté à environ 30 GPa et améliorant la résistance à l'abrasion à des vitesses plus faibles.

Le Nitrure de Titane Aluminium (TiAlN) incorpore de l'aluminium, ce qui augmente non seulement la dureté à température ambiante dans la plage de 28 à 32 GPa, mais améliore surtout la performance à haute température.

Les leaders de haute performance : AlTiN et Nanocomposites

Les revêtements avec un rapport aluminium/titane élevé, connus sous le nom d'AlTiN, sont un cran au-dessus du TiAlN. Ils sont spécifiquement conçus pour l'usinage à grande vitesse et peuvent atteindre des valeurs de dureté de 35 GPa ou plus.

Les revêtements les plus durs appartiennent à la classe des structures nanocomposites ou nanocouches. Des formulations comme le Nitrure de Chrome Aluminium (AlCrN) ou le Nitrure de Titane Aluminium Silicium (AlTiSiN) créent des microstructures complexes qui résistent à la déformation, poussant les valeurs de dureté au-dessus de 40 GPa.

Pourquoi la dureté n'est pas tout

Choisir un revêtement en se basant uniquement sur un chiffre de dureté revient à choisir une voiture uniquement sur sa vitesse maximale ; cela ignore les facteurs qui déterminent réellement la performance dans le monde réel. Le succès ou l'échec d'un outil dépend d'une combinaison de propriétés.

Le rôle de la ténacité et de l'adhérence

La ténacité est la capacité d'un matériau à absorber l'énergie et à résister à la rupture ou à l'écaillage. Un revêtement extrêmement dur peut être cassant, comme du verre. S'il s'écaille au niveau du tranchant sous la pression ou l'impact, sa dureté élevée devient sans importance.

De plus, un revêtement est inutile s'il n'adhère pas au substrat. L'adhérence est essentielle, et les contraintes internes de certains revêtements super-durs peuvent compromettre leur capacité à se lier à l'outil.

Stabilité thermique (Dureté à chaud)

C'est sans doute le facteur le plus important dans les applications à grande vitesse comme l'usinage. La dureté à chaud est la capacité d'un revêtement à conserver sa dureté à des températures élevées. La chaleur est l'ennemi d'un tranchant.

Un revêtement comme le TiN commence à s'oxyder et à ramollir autour de 600 °C (1100 °F). En revanche, les revêtements contenant de l'aluminium comme le TiAlN et l'AlTiN forment une couche stable et protectrice d'oxyde d'aluminium à haute température. Cela leur permet de maintenir leur dureté bien au-delà de 800 °C (1470 °F), permettant des vitesses de coupe beaucoup plus élevées.

L'impact de la lubrification

La lubrification, ou un faible coefficient de friction, détermine la facilité avec laquelle les copeaux glissent sur la face de l'outil. Un revêtement « glissant » empêche la formation de BUE (Built-Up Edge), réduit la génération de chaleur et améliore l'état de surface.

Les revêtements comme le Nitrure de Chrome (CrN), bien que plus tendres que le TiAlN à environ 18 GPa, sont prisés pour leur excellente lubrification et leurs propriétés anti-adhérence, ce qui les rend idéaux pour les applications de formage, d'emboutissage et de moulage.

Comprendre les compromis

Chaque choix de revêtement implique un compromis. Il n'existe pas de revêtement « unique » le meilleur, seulement le meilleur pour un travail spécifique.

Le compromis Dureté vs. Fragilité

En règle générale, à mesure que la dureté d'un revêtement augmente, sa ténacité diminue et sa contrainte interne augmente. Appliquer le revêtement le plus dur possible à une application avec des coupes intermittentes (fraisage) peut entraîner un micro-écaillage et une défaillance prématurée.

La température de fonctionnement est cruciale

La température de fonctionnement dicte votre choix. Un foret revêtu de TiN utilisé sur du bois durera longtemps. Ce même foret utilisé pour l'usinage à sec à grande vitesse d'acier trempé échouera presque instantanément, alors qu'un foret revêtu d'AlTiN excellerait.

Coût et complexité

Les revêtements nanocomposites avancés sont plus coûteux et plus complexes à déposer correctement. Leurs propriétés supérieures ne valent l'investissement que si l'application est suffisamment exigeante pour en bénéficier. Pour de nombreuses tâches d'usage général, un revêtement plus simple comme le TiN est une solution plus économique.

Sélectionner le bon revêtement pour votre application

Pour faire un choix efficace, cessez de demander « lequel est le plus dur ? » et commencez à définir votre défi opérationnel principal.

- Si votre objectif principal est l'usinage général à des vitesses modérées : Un choix rentable comme le TiN ou le TiCN légèrement plus dur offre un gain de performance significatif par rapport à un outil non revêtu.

- Si votre objectif principal est l'usinage à sec à grande vitesse d'aciers ou d'alliages durs : Un revêtement à base d'aluminium comme l'AlTiN est le choix évident pour son excellente dureté à chaud.

- Si votre objectif principal est d'empêcher le collage du matériau, le grippage ou la corrosion : Un revêtement avec une haute lubrification comme le CrN est supérieur, même s'il n'est pas aussi dur que les autres.

- Si votre objectif principal est l'usure abrasive extrême dans une application exigeante à haute valeur ajoutée : Un revêtement nanocomposite spécialisé comme l'AlTiSiN offre le summum de la dureté, à condition que le processus soit contrôlé pour gérer la fragilité.

En fin de compte, le revêtement le plus efficace n'est pas le plus dur, mais celui qui est le mieux adapté aux exigences mécaniques et thermiques spécifiques de votre tâche.

Tableau récapitulatif :

| Type de revêtement | Dureté typique (GPa) | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| TiN (Nitrure de Titane) | 23-25 | Usage général, couleur or | Usinage à vitesse modérée, résistance générale à l'usure |

| TiCN (Carbonitrure de Titane) | ~30 | Résistance à l'abrasion améliorée | Applications abrasives à basse vitesse |

| TiAlN (Nitrure de Titane Aluminium) | 28-32 | Bonne dureté à chaud, résistance à l'oxydation | Usinage à grande vitesse des aciers |

| AlTiN (Nitrure de Titane Aluminium) | 35+ | Excellente stabilité thermique, haute dureté à chaud | Usinage à sec exigeant à grande vitesse |

| Nanocomposites (ex: AlTiSiN) | 40+ | Dureté extrême, microstructure complexe | Usure abrasive extrême, applications à haute valeur |

| CrN (Nitrure de Chrome) | ~18 | Haute lubrification, anti-grippage, résistant à la corrosion | Applications de formage, d'emboutissage, de moulage |

Cessez de deviner et commencez à optimiser la performance de vos outils. Le bon revêtement PVD est un équilibre entre dureté, ténacité et stabilité thermique adapté à votre application spécifique. KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les tests de matériaux avancés et l'analyse des revêtements. Nos experts peuvent vous aider à sélectionner ou à développer la solution de revêtement idéale pour maximiser la durée de vie de l'outil, augmenter la productivité et réduire les coûts. Contactez-nous dès aujourd'hui pour discuter de vos besoins et laissez-nous vous démontrer la valeur que nous apportons à votre laboratoire ou à votre processus de production.

Obtenir une recommandation de revêtement personnalisée

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Électrode auxiliaire en platine pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Refroidisseur de piège froid direct pour piège froid sous vide

Les gens demandent aussi

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales