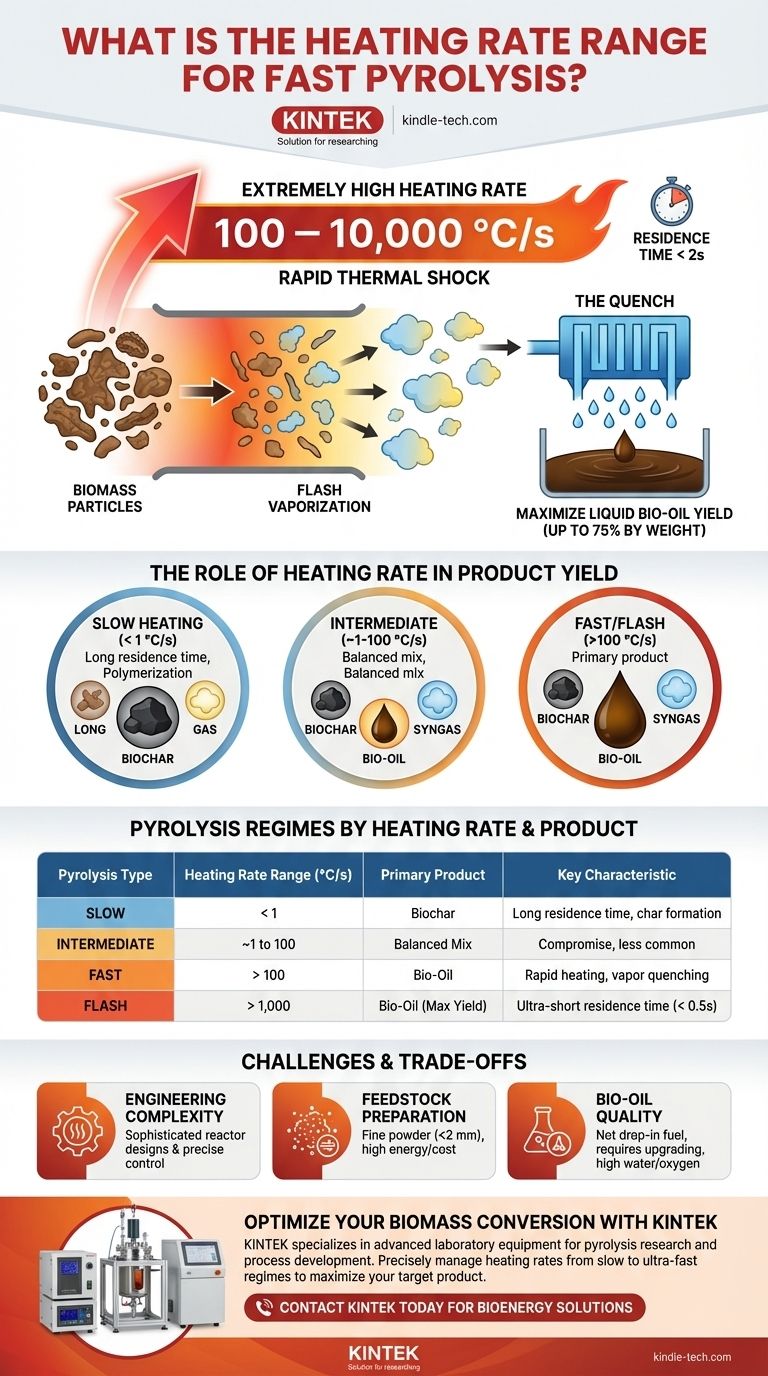

En pyrolyse rapide, la vitesse de chauffe requise est extrêmement élevée, allant typiquement de 100 à 10 000 °C par seconde (°C/s), et dans certains systèmes, même plus. Ce choc thermique rapide est la caractéristique déterminante du processus et est intentionnellement conçu pour maximiser la production de bio-huile liquide à partir de la biomasse.

Le principe fondamental de la pyrolyse rapide est de chauffer la biomasse si rapidement que ses polymères constitutifs (cellulose, hémicellulose, lignine) se fracturent en fragments de vapeur et sont retirés de la zone chaude avant qu'ils ne puissent subir des réactions secondaires qui formeraient autrement plus de charbon et de gaz.

Le rôle de la vitesse de chauffe dans le rendement des produits

La vitesse de chauffe est sans doute le paramètre le plus critique de tout processus de pyrolyse. Elle contrôle directement les voies de réaction et, par conséquent, la distribution finale des trois produits primaires : le biochar solide, la bio-huile liquide et le syngaz non condensable.

Suppression des réactions secondaires

À des vitesses de chauffe lentes, la décomposition initiale de la biomasse crée des vapeurs primaires. Ces vapeurs ont beaucoup de temps pour stagner dans le réacteur chaud, où elles polymérisent à la surface du charbon solide ou se fissurent en molécules de gaz plus petites et de poids moléculaire plus faible. C'est pourquoi la pyrolyse lente produit une grande quantité de biochar.

La pyrolyse rapide déjoue ce mécanisme. La vitesse de chauffe extrême fournit tellement d'énergie si rapidement que la biomasse est essentiellement "flash-vaporisée", minimisant le temps disponible pour ces réactions secondaires de formation de charbon et de gaz.

Maximisation des vapeurs primaires

L'objectif de la pyrolyse rapide est de cisailler les longues chaînes polymères de la biomasse en molécules organiques plus petites et condensables. Les vitesses de chauffe élevées favorisent ces réactions de décomposition primaire, créant un grand volume de vapeurs et d'aérosols.

Cette génération rapide de vapeurs est immédiatement suivie d'un temps de séjour des vapeurs très court (généralement moins de 2 secondes), où les produits sont rapidement retirés du réacteur.

La "trempe" est tout aussi critique

Atteindre une vitesse de chauffe élevée n'est que la moitié de la bataille. Pour préserver les précieux composés liquides, ces vapeurs chaudes doivent être refroidies, ou "trempées", tout aussi rapidement.

Ce refroidissement rapide condense les vapeurs en un liquide – la bio-huile – avant qu'elles n'aient la chance de se craquer thermiquement en gaz non condensables. La combinaison d'un chauffage rapide et d'une trempe rapide permet d'obtenir des rendements de bio-huile allant jusqu'à 75 % en poids.

Comparaison des régimes de pyrolyse par vitesse de chauffe

Comprendre le spectre de la pyrolyse aide à contextualiser la nature extrême de la vitesse de chauffe de la pyrolyse rapide.

Pyrolyse lente : < 1 °C/s

Il s'agit d'un processus de chauffage très lent et contrôlé qui peut prendre des minutes à des heures. L'objectif principal est de maximiser la production de biochar, un solide stable et riche en carbone. Le long temps de séjour favorise les réactions secondaires qui construisent la matrice de charbon.

Pyrolyse intermédiaire : ~1 à 100 °C/s

Occupant le juste milieu, la pyrolyse intermédiaire produit un assortiment plus équilibré de biochar, de bio-huile et de syngaz. Elle est moins courante dans les applications commerciales, qui optimisent généralement soit pour le charbon, soit pour l'huile.

Pyrolyse rapide et flash : > 100 °C/s

Ce régime est défini par son objectif de production de bio-huile. Le terme "pyrolyse flash" est souvent utilisé pour décrire l'extrémité supérieure de ce spectre (> 1 000 °C/s) avec des temps de séjour des vapeurs encore plus courts (< 0,5 seconde), soulignant davantage l'objectif de maximiser le rendement liquide.

Comprendre les compromis et les défis

Bien que la pyrolyse rapide soit efficace pour produire de la bio-huile, ses conditions de processus exigeantes s'accompagnent de défis importants.

Complexité de l'ingénierie

Atteindre des vitesses de transfert de chaleur de plus de 100 °C/s n'est pas trivial. Cela nécessite des conceptions de réacteurs sophistiquées, telles que des réacteurs à lit fluidisé circulant ou ablatifs, et un contrôle très précis d'un processus à haute température.

Exigences de préparation de la matière première

Pour chauffer rapidement une particule, elle doit être très petite. La matière première de biomasse pour la pyrolyse rapide doit être soigneusement séchée et broyée en une poudre fine (généralement < 2 mm). Ce prétraitement ajoute une énergie et un coût significatifs à l'opération globale.

Qualité de la bio-huile

La bio-huile brute résultante n'est pas un substitut direct aux combustibles fossiles. Elle est acide, contient un pourcentage élevé d'eau (15-30 %), est thermiquement instable et a une teneur élevée en oxygène. Elle nécessite une amélioration significative et coûteuse pour être utilisée comme carburant de transport.

Faire le bon choix pour votre objectif

La vitesse de chauffe idéale n'est pas une constante universelle ; elle est entièrement dictée par votre produit primaire souhaité.

- Si votre objectif principal est de produire du biochar : Optez pour la pyrolyse lente avec des vitesses de chauffe inférieures à 1 °C/s pour maximiser le rendement solide et la stabilité du carbone.

- Si votre objectif principal est de maximiser la bio-huile liquide : Vous devez utiliser la pyrolyse rapide avec des vitesses de chauffe dépassant 100 °C/s, associée à une trempe rapide des vapeurs.

- Si votre objectif principal est une distribution plus équilibrée des produits ou une conception de réacteur plus simple : La pyrolyse intermédiaire peut offrir un compromis réalisable, bien qu'elle ne soit optimisée pour aucun produit unique.

En fin de compte, maîtriser la vitesse de chauffe est la clé pour orienter la conversion de la biomasse vers le résultat souhaité.

Tableau récapitulatif :

| Type de pyrolyse | Plage de vitesse de chauffe (°C/s) | Produit primaire | Caractéristique clé |

|---|---|---|---|

| Pyrolyse lente | < 1 | Biochar | Long temps de séjour pour la formation de charbon |

| Pyrolyse intermédiaire | ~1 à 100 | Mélange équilibré | Compromis entre charbon, huile et gaz |

| Pyrolyse rapide | > 100 | Bio-huile | Chauffage rapide et trempe des vapeurs |

| Pyrolyse flash | > 1 000 | Bio-huile (rendement max) | Temps de séjour des vapeurs ultra-court (< 0,5s) |

Prêt à optimiser votre processus de conversion de biomasse ? La bonne vitesse de chauffe est essentielle pour atteindre vos rendements de produits cibles. KINTEK est spécialisé dans les équipements de laboratoire avancés pour la recherche sur la pyrolyse et le développement de processus. Nos réacteurs et systèmes de contrôle de la température vous aident à gérer précisément les vitesses de chauffe, des régimes de pyrolyse lente aux régimes de pyrolyse flash ultra-rapide. Que vous vous concentriez sur la maximisation de la production de bio-huile, de biochar ou de syngaz, nos experts peuvent vous fournir l'équipement et le soutien dont vous avez besoin pour faire passer votre technologie du laboratoire à l'usine pilote. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent accélérer votre développement en bioénergie et bioproduits.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four de laboratoire tubulaire multi-zones

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse