À la base, le dépôt chimique en phase vapeur (CVD) est l'une des techniques modernes les plus importantes pour construire des matériaux atome par atome. Son importance réside dans sa capacité à produire des films minces et des revêtements uniformes d'une pureté exceptionnelle, qui sont fondamentaux pour l'électronique haute performance, les capteurs avancés et les matériaux synthétiques comme le diamant.

Le CVD offre un contrôle inégalé sur la structure et la pureté d'un matériau au niveau microscopique. Cette précision en fait une approche de fabrication de premier plan pour les technologies de nouvelle génération, mais elle s'accompagne de défis opérationnels importants, principalement des températures élevées et des produits chimiques dangereux.

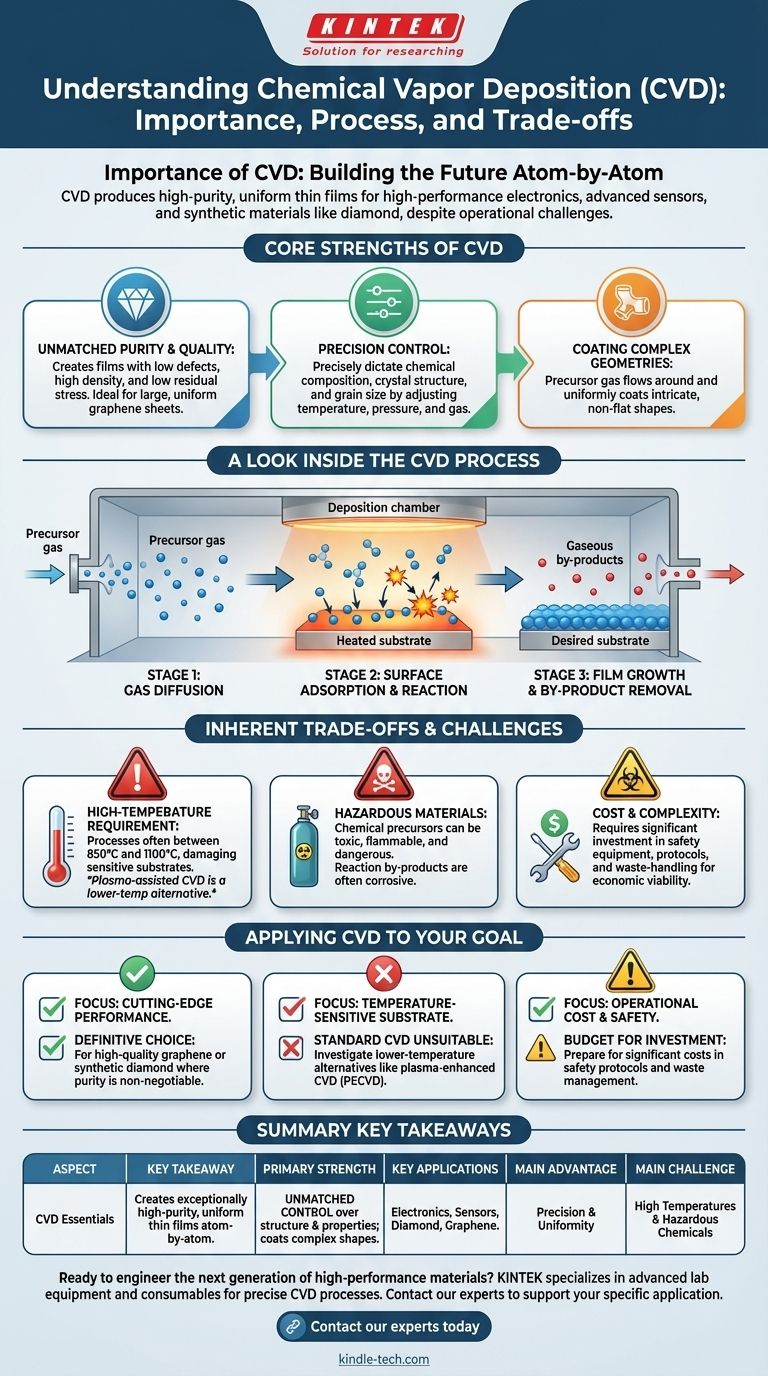

Les forces fondamentales du CVD

L'importance du CVD découle d'une combinaison unique de capacités difficiles à réaliser avec d'autres méthodes. Ces atouts en font le choix privilégié pour les applications exigeant la plus haute qualité de matériau.

Pureté et qualité inégalées

Le CVD peut produire des films d'une pureté extrêmement élevée et avec un faible nombre de défauts structurels. Il en résulte des couches denses et bien cristallisées avec une faible contrainte résiduelle.

Ce niveau de qualité est la raison pour laquelle le CVD est l'approche dominante pour la fabrication de grandes feuilles uniformes de graphène destinées à l'électronique avancée.

Contrôle précis des propriétés du matériau

En ajustant soigneusement les paramètres de dépôt tels que la température, la pression et la composition des gaz, les opérateurs peuvent contrôler précisément le matériau final.

Cela inclut la détermination de la composition chimique, de la structure cristalline et de la taille des grains du film déposé, en l'adaptant à des exigences de performance spécifiques.

Revêtement de géométries complexes

Le processus repose sur un gaz précurseur capable de circuler autour et de revêtir uniformément des formes complexes.

Cette capacité « d'enveloppement » est un avantage significatif pour déposer des couches protectrices ou fonctionnelles sur des composants complexes et non plats.

Un aperçu du processus CVD

Comprendre le processus révèle pourquoi le CVD peut obtenir des résultats d'une si haute qualité. Le dépôt se produit en trois étapes distinctes sur la surface d'un substrat.

Étape 1 : Diffusion des gaz

Un gaz précurseur, contenant les atomes nécessaires au film final, est introduit dans une chambre de réaction. Ce gaz diffuse à travers la chambre et se déplace vers la surface du substrat.

Étape 2 : Adsorption et réaction de surface

Les molécules de gaz sont adsorbées sur la surface chaude du substrat. L'énergie thermique à la surface déclenche alors une réaction chimique.

Étape 3 : Croissance du film et élimination des sous-produits

Cette réaction chimique forme le matériau solide souhaité, qui se développe sous forme de film mince sur le substrat. Les sous-produits gazeux de la réaction sont ensuite libérés et évacués.

Comprendre les compromis inhérents

Bien que puissant, le CVD n'est pas une solution universelle. Sa précision s'accompagne de défis opérationnels et de sécurité importants qui doivent être gérés avec soin.

L'exigence de haute température

Les processus CVD traditionnels fonctionnent à des températures très élevées, souvent entre 850 °C et 1100 °C.

Cette chaleur peut endommager ou détruire de nombreux matériaux de substrat, limitant son application. Cependant, les techniques plus récentes comme le CVD assisté par plasma peuvent abaisser cette exigence de température.

Le défi des matériaux dangereux

Les précurseurs chimiques requis pour le CVD ont souvent une pression de vapeur élevée et peuvent être très toxiques, inflammables ou dangereux à manipuler.

De plus, les sous-produits gazeux de la réaction sont fréquemment toxiques et corrosifs, ce qui représente un risque important pour la sécurité et l'environnement.

Coût et complexité de l'atténuation

La nécessité de manipuler les matériaux dangereux en toute sécurité et de neutraliser les sous-produits toxiques ajoute un coût et une complexité importants au processus CVD. C'est un facteur critique pour déterminer sa viabilité économique pour une application donnée.

Appliquer le CVD à votre objectif

Votre décision d'utiliser ou de spécifier le CVD dépend entièrement de savoir si ses avantages l'emportent sur ses exigences considérables.

- Si votre objectif principal est la performance matérielle de pointe : Le CVD est le choix définitif pour des applications telles que le graphène de haute qualité ou le diamant synthétique où la pureté et la perfection structurelle ne sont pas négociables.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le CVD standard est probablement inapproprié, et vous devez explorer des alternatives à plus basse température comme le CVD assisté par plasma (PECVD).

- Si votre objectif principal est le coût opérationnel et la sécurité : Vous devez prévoir un investissement important dans l'équipement, les protocoles de sécurité et la gestion des déchets pour gérer les produits chimiques dangereux et les températures élevées impliquées.

En fin de compte, le dépôt chimique en phase vapeur est un outil exigeant mais doté de capacités uniques pour concevoir les matériaux haute performance qui animent le progrès technologique.

Tableau récapitulatif :

| Aspect | Conclusion clé |

|---|---|

| Force principale | Crée des films minces uniformes d'une pureté exceptionnelle atome par atome. |

| Applications clés | Électronique haute performance, capteurs avancés, diamant synthétique, graphène. |

| Avantage principal | Contrôle inégalé de la structure et des propriétés du matériau ; revêt des formes 3D complexes. |

| Défi principal | Températures de fonctionnement élevées et utilisation de précurseurs chimiques dangereux. |

Prêt à concevoir la prochaine génération de matériaux haute performance ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires aux processus précis de dépôt chimique en phase vapeur. Que vous développiez des composants électroniques de pointe ou que vous ayez besoin de revêtements pour des composants complexes, notre expertise peut vous aider à atteindre la pureté et la performance des matériaux que votre recherche exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application CVD spécifique et vos besoins en laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les méthodes utilisées pour déposer des couches minces ? Un guide sur les techniques PVD, CVD et en phase liquide

- Quels sont les inconvénients du dépôt chimique en phase vapeur ? Coûts élevés, risques pour la sécurité et limitations des matériaux

- Pourquoi un porte-échantillon rotatif de haute précision est-il nécessaire pour les revêtements Al-Zr ? Assurer l'uniformité et la précision

- À quelle température la déposition physique en phase vapeur (PVD) a-t-elle lieu ? Un guide de la température ambiante à 1000°C

- Pourquoi l'argon est-il utilisé dans le processus de pulvérisation cathodique ? L'équilibre parfait entre la physique et l'économie

- Quels sont les inconvénients des diamants CVD ? Comprendre les compromis pour votre achat.

- Pourquoi les supports en graphite sont-ils choisis pour supporter les substrats en silicium ? Avantages clés pour la pureté du revêtement Al2TiO5.

- Qu'est-ce que la technique LPCVD ? Obtenez des films minces uniformes et de haute pureté pour les semi-conducteurs