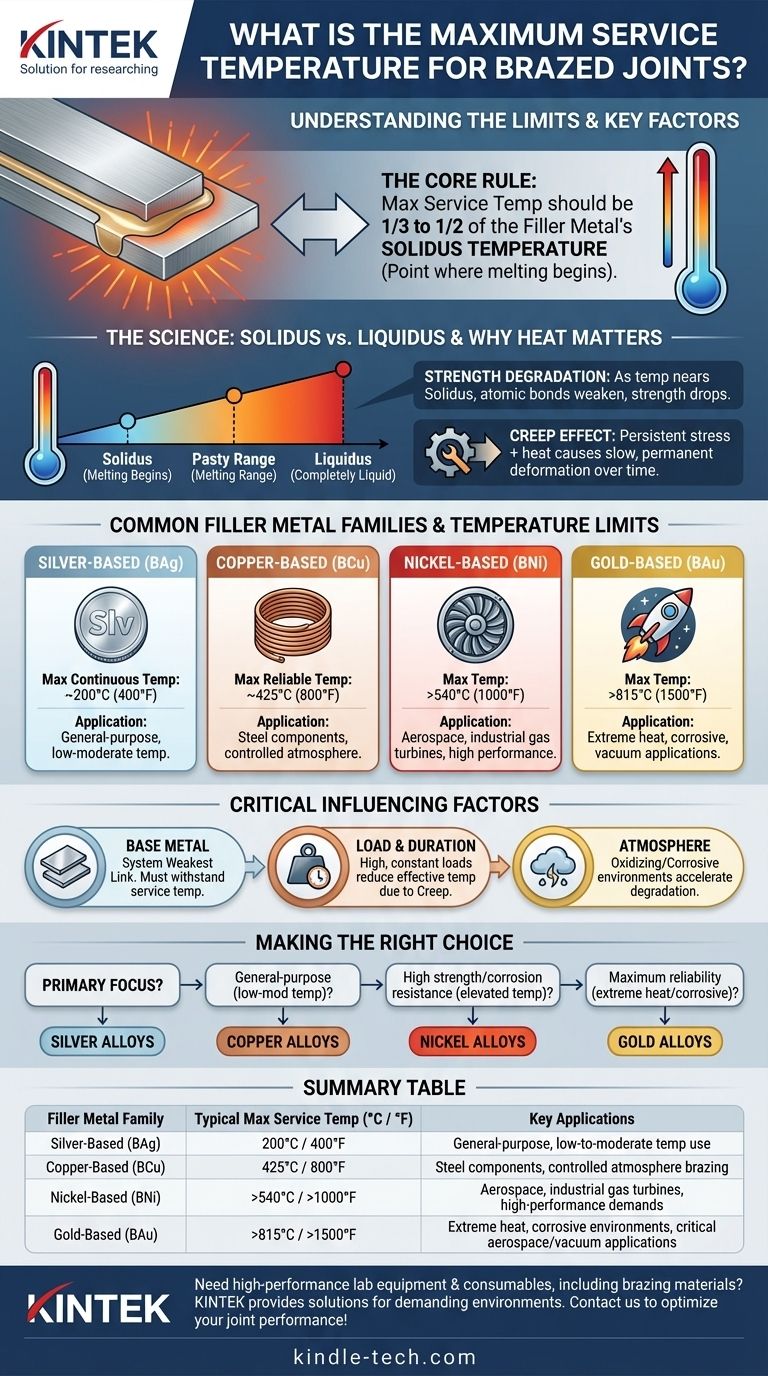

La température de service maximale d'un joint brasé n'est pas une valeur unique mais est fondamentalement déterminée par les propriétés du métal d'apport utilisé. En tant que règle d'ingénierie fiable, la température de service maximale ne doit pas dépasser un tiers à la moitié de la température de solidus du métal d'apport (la température à laquelle il commence à fondre).

Le point essentiel est que la résistance d'un joint brasé se dégrade considérablement à mesure que la température augmente. La limite de fonctionnement sûre est une fraction conservative du point de fusion du métal d'apport, garantissant que le joint reste suffisamment solide pour supporter sa charge nominale sans défaillance au fil du temps.

Le principe fondamental : la température de solidus comme référence

Pour comprendre pourquoi un joint brasé a une limite de température, vous devez d'abord comprendre le comportement du métal d'apport qui crée la liaison.

Définition de Solidus et Liquidus

Chaque alliage de brasage a une plage de fusion définie par deux points clés.

Le solidus est la température à laquelle l'alliage commence à fondre. En dessous de ce point, l'alliage est complètement solide.

Le liquidus est la température à laquelle l'alliage devient complètement liquide. La plage entre ces deux points est la plage "pâteuse" ou de fusion de l'alliage.

Pourquoi la résistance se dégrade avec la chaleur

Lorsque la température de service d'un joint brasé approche le solidus du métal d'apport, la résistance du matériau diminue considérablement. Les liaisons atomiques s'affaiblissent, rendant le matériau plus mou et plus susceptible à la déformation sous contrainte.

Cet affaiblissement est la raison pour laquelle une marge de sécurité importante est requise. Pousser un joint trop près de sa température de solidus invite à la défaillance, surtout sous charge continue.

L'impact du fluage

Le fluage est la tendance d'un matériau solide à se déplacer lentement ou à se déformer de manière permanente sous l'influence d'une contrainte mécanique persistante. Cet effet dépend fortement de la température.

Même à des températures bien inférieures au solidus, un joint soumis à une charge constante (comme la pression dans un tuyau ou la force de rotation sur une aube de turbine) se déformera lentement. Plus la température et la charge sont élevées, plus le fluage est rapide, ce qui conduit finalement à la défaillance du joint.

Un guide des familles de métaux d'apport courants

Le choix de la famille de métaux d'apport est le facteur principal pour déterminer la température de service d'un joint.

Alliages à base d'argent (BAg)

Ce sont des alliages polyvalents, largement utilisés. Ils offrent une excellente fluidité et mouillabilité sur de nombreux métaux de base mais ont la plus faible résistance à la température des groupes courants.

Leur température de service maximale typique est d'environ 200°C (400°F) pour un service continu.

Alliages à base de cuivre (BCu)

Le cuivre pur et les alliages cuivre-phosphore sont souvent utilisés pour le brasage de l'acier, de l'acier inoxydable et des alliages de nickel dans une atmosphère contrôlée.

Ils offrent une amélioration significative de la résistance à la température, avec un service fiable jusqu'à 425°C (800°F).

Alliages à base de nickel (BNi)

Les alliages de nickel sont la norme pour les applications haute performance nécessitant une excellente résistance, une résistance à la corrosion et une résistance à l'oxydation à haute température.

Ceux-ci sont courants dans l'aérospatiale et les turbines à gaz industrielles, avec des températures de service dépassant souvent 540°C (1000°F) et certains alliages spécialisés fonctionnant beaucoup plus haut.

Alliages à base d'or (BAu)

Les alliages d'or représentent un choix premium pour les applications les plus exigeantes. Ils offrent une ductilité exceptionnelle et une résistance à l'oxydation et à la corrosion dans des environnements extrêmes.

Ces alliages sont utilisés dans des applications aérospatiales et sous vide critiques où les températures de service peuvent dépasser 815°C (1500°F).

Comprendre les compromis et les facteurs critiques

Le métal d'apport n'est qu'une partie de l'équation. Un joint vraiment fiable dépend d'une vision holistique de l'application.

Le rôle du métal de base

Un joint brasé est un système. Si les métaux de base à assembler ne peuvent pas supporter la température de service, la résistance du métal d'apport est sans importance. La température de fonctionnement maximale est toujours limitée par le composant le plus faible de l'assemblage.

Charge et durée de service

L'ampleur et le type de contrainte sur le joint sont critiques. Un joint soumis à une charge élevée et constante aura une température de service effective inférieure à celle d'un joint soumis à une charge légère et intermittente en raison des effets du fluage.

Conditions atmosphériques

L'environnement dans lequel le joint fonctionne joue un rôle majeur. Un joint exposé à une atmosphère oxydante ou corrosive se dégradera plus rapidement à haute température qu'un joint fonctionnant sous vide ou dans un environnement inerte. Le métal d'apport doit être chimiquement compatible avec son environnement de service.

Faire le bon choix pour votre application

Le choix du bon métal d'apport nécessite d'équilibrer les exigences de performance avec le coût et la fabricabilité.

- Si votre objectif principal est une utilisation générale à des températures basses à modérées : Les alliages d'argent offrent une excellente solution rentable pour une large gamme de métaux de base.

- Si votre objectif principal est l'assemblage de composants en acier pour un service jusqu'à 425°C (800°F) : Le cuivre et ses alliages offrent un choix fiable et économique, à condition que le brasage soit effectué dans une atmosphère protectrice.

- Si votre objectif principal est une résistance élevée et une résistance à la corrosion à des températures élevées : Les alliages à base de nickel sont la norme industrielle pour les applications exigeantes dans l'aérospatiale et la fabrication industrielle.

- Si votre objectif principal est une fiabilité maximale dans des environnements de chaleur extrême et corrosifs : L'or et d'autres alliages de métaux précieux offrent les performances ultimes, bien qu'à un coût significatif.

En faisant correspondre les capacités du métal d'apport aux exigences thermiques, mécaniques et environnementales spécifiques de votre conception, vous pouvez concevoir un joint brasé avec confiance et fiabilité.

Tableau récapitulatif :

| Famille de métaux d'apport | Température de service maximale typique (°C / °F) | Applications clés |

|---|---|---|

| À base d'argent (BAg) | 200°C / 400°F | Usage général, températures basses à modérées |

| À base de cuivre (BCu) | 425°C / 800°F | Composants en acier, brasage en atmosphère contrôlée |

| À base de nickel (BNi) | >540°C / >1000°F | Aérospatiale, turbines à gaz industrielles, exigences de haute performance |

| À base d'or (BAu) | >815°C / >1500°F | Chaleur extrême, environnements corrosifs, applications aérospatiales/sous vide critiques |

Besoin de vous assurer que vos joints brasés peuvent résister à des températures élevées ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des matériaux et des solutions de brasage adaptés aux environnements de laboratoire et industriels exigeants. Nos experts peuvent vous aider à sélectionner les bons métaux d'apport et procédés pour obtenir des joints fiables et à haute température. Contactez-nous dès aujourd'hui pour discuter de vos exigences d'application spécifiques et améliorer les performances de vos joints avec les solutions fiables de KINTEK !

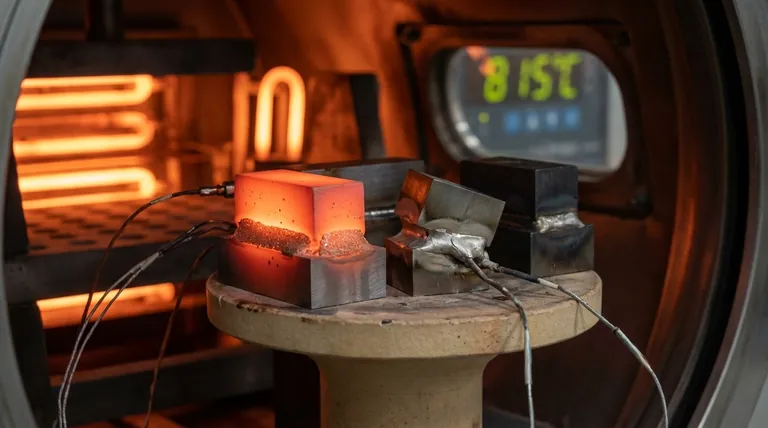

Guide Visuel

Produits associés

- Mousse de cuivre

- Fabricant personnalisé de pièces en PTFE Téflon pour joints et plus

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les conditions de stockage appropriées pour la mousse de nickel et de cuivre ? Un guide pour préserver les performances

- Quels sont les facteurs qui affectent le transfert de chaleur ? Maîtrisez les variables clés pour une performance thermique optimale

- Quelles mesures de protection électrostatique faut-il prendre lors de l'utilisation de mousse de nickel et de cuivre ? Protocoles de sécurité ESD essentiels

- Quelles sont les tailles et les épaisseurs disponibles pour la mousse de cuivre ? Optimisez vos performances thermiques et de filtration

- Comment différents matériaux peuvent-ils avoir des capacités thermiques différentes ? Déverrouiller les secrets microscopiques du stockage d'énergie