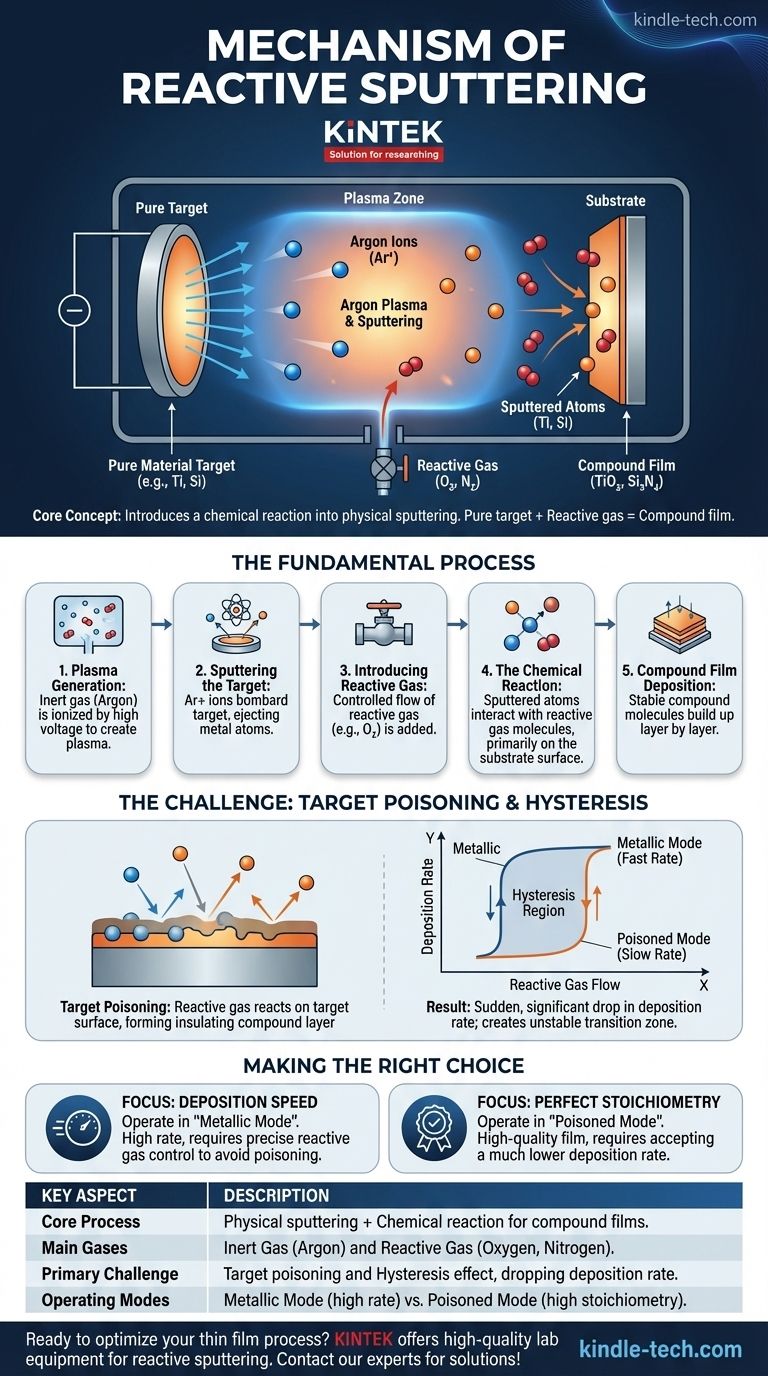

Fondamentalement, la pulvérisation cathodique réactive est une technique de dépôt sous vide qui introduit intentionnellement une réaction chimique dans un processus de pulvérisation physique. Au lieu de simplement déposer un matériau pur à partir d'une cible, un gaz réactif comme l'oxygène ou l'azote est ajouté à la chambre. Ce gaz réagit avec les atomes pulvérisés pendant leur trajet et leur arrivée sur le substrat, formant un matériau composé entièrement nouveau — tel qu'un oxyde ou un nitrure — sous forme de couche mince.

L'idée cruciale est que la pulvérisation cathodique réactive vous permet de créer des couches de composés de haute qualité (comme des céramiques) en utilisant une cible métallique pure et simple. Elle fusionne le processus physique de pulvérisation avec le processus chimique de formation de composés, offrant un contrôle précis sur la composition de la couche finale.

Le processus fondamental : du plasma au film

Pour comprendre le mécanisme, il est préférable de le décomposer en une séquence d'événements se produisant à l'intérieur de la chambre à vide.

Étape 1 : Génération du plasma avec un gaz inerte

Le processus commence dans une chambre à vide poussé. Un gaz inerte, presque toujours l'Argon (Ar), est introduit à une pression très basse.

Une haute tension est appliquée, ce qui ionise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma — une soupe lumineuse d'ions argon positifs (Ar+) et d'électrons libres.

Étape 2 : Pulvérisation de la cible

La cible, fabriquée à partir du matériau source pur (par exemple, titane, silicium), reçoit une tension fortement négative. Cela attire les ions argon chargés positivement provenant du plasma.

Ces ions énergétiques bombardent la surface de la cible avec une force considérable. Cet impact physique est suffisant pour arracher, ou « pulvériser », des atomes individuels du matériau de la cible, les éjectant dans la chambre.

Étape 3 : Introduction du gaz réactif

C'est l'étape qui définit le processus. Un deuxième gaz, un gaz réactif comme l'Oxygène (O₂) ou l'Azote (N₂), est introduit dans la chambre à un débit précisément contrôlé.

La quantité de ce gaz réactif est critique et est soigneusement équilibrée par rapport au débit d'argon et à la vitesse de pompage du système de vide.

Étape 4 : La réaction chimique

Alors que les atomes métalliques pulvérisés voyagent de la cible au substrat, ils rencontrent et interagissent avec les molécules du gaz réactif.

La réaction chimique principale se produit sur la surface du substrat lui-même. Lorsque les atomes métalliques arrivent, ils se combinent immédiatement avec les molécules de gaz réactif également présentes à la surface, formant un composé stable. Par exemple, un atome de Titane (Ti) pulvérisé réagit avec l'Oxygène (O₂) pour former du Dioxyde de Titane (TiO₂).

Étape 5 : Dépôt de la couche de composé

Les molécules de composé nouvellement formées (par exemple, TiO₂, Si₃N₄) s'accumulent couche par couche sur le substrat. Ce processus se poursuit jusqu'à ce qu'une couche mince de l'épaisseur et de la composition souhaitées soit obtenue.

En contrôlant la pression partielle du gaz réactif, vous pouvez ajuster précisément la stœchiométrie (le rapport chimique des éléments) de la couche résultante.

Comprendre les compromis : le défi de l'empoisonnement de la cible

Bien que puissante, la pulvérisation cathodique réactive présente un défi de processus critique que chaque opérateur doit gérer. Ceci est souvent appelé « l'effet d'hystérésis ».

Le problème fondamental : l'empoisonnement de la cible

Si le débit du gaz réactif est trop élevé, il ne réagit pas seulement sur le substrat. Il commence à réagir avec et à former une couche de composé sur la surface de la cible elle-même.

Ceci est connu sous le nom d'empoisonnement de la cible. Par exemple, dans un processus au titane, la surface de la cible de titane pure se recouvre d'une fine couche de dioxyde de titane isolant.

La conséquence : une chute soudaine du débit

Le « rendement de pulvérisation » — le nombre d'atomes éjectés par ion incident — est considérablement plus faible pour un composé ou une céramique que pour un métal pur.

Lorsque la cible est empoisonnée, le taux de dépôt chute soudainement et de manière significative. Le processus passe d'un « mode métallique » rapide à un « mode empoisonné » ou « réactif » très lent.

Naviguer dans la boucle d'hystérésis

Ce comportement crée deux régimes de fonctionnement stables avec une zone de transition très instable entre eux. Le passage du mode métallique rapide au mode empoisonné lent se produit à un débit de gaz réactif spécifique.

Cependant, pour revenir au mode métallique rapide, vous devez réduire le débit de gaz à un niveau bien inférieur à celui où l'empoisonnement s'est produit initialement. Ce décalage est appelé l'effet d'hystérésis, et il rend l'exploitation dans la région de transition souhaitable (mais instable) extrêmement difficile sans commandes de processus avancées.

Faire le bon choix pour votre objectif

Le succès de la pulvérisation cathodique réactive dépend entièrement de la gestion de l'équilibre délicat entre le taux de dépôt, la stabilité du processus et la qualité finale de la couche. Votre objectif principal détermine votre point de fonctionnement idéal.

- Si votre objectif principal est la vitesse de dépôt : Vous devez fonctionner en « mode métallique », en utilisant juste assez de gaz réactif pour assurer une réaction complète sur le substrat sans empoisonner la cible.

- Si votre objectif principal est une stœchiométrie parfaite : Vous devrez peut-être fonctionner en « mode empoisonné », acceptant un taux de dépôt beaucoup plus faible comme compromis pour une couche entièrement réagie et de haute qualité.

- Si votre objectif principal est la stabilité et la qualité du processus : Des systèmes de rétroaction avancés qui surveillent l'émission du plasma ou la tension sont souvent utilisés pour « longer la ligne » de la région de transition instable, maximisant le taux tout en assurant la stœchiométrie.

Maîtriser cette technique revient à contrôler précisément une réaction chimique dans un environnement de dépôt physique à haute énergie.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus de base | Pulvérisation physique combinée à une réaction chimique pour former des couches de composés (par exemple, oxydes, nitrures). |

| Gaz principaux | Gaz inerte (Argon) et Gaz réactif (Oxygène, Azote). |

| Défi principal | Empoisonnement de la cible, provoquant un effet d'hystérésis et une chute du taux de dépôt. |

| Modes de fonctionnement | Mode Métallique (taux élevé) et Mode Empoisonné (stœchiométrie élevée). |

Prêt à perfectionner votre processus de dépôt de couches minces ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la pulvérisation cathodique réactive et d'autres techniques de dépôt sous vide. Nos experts peuvent vous aider à choisir le bon système et à optimiser votre processus pour un taux de dépôt, une stabilité et une qualité de couche maximaux. Contactez notre équipe dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Électrode à disque de platine rotatif pour applications électrochimiques

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment vérifier un diamant CVD ? Vérifiez votre diamant cultivé en laboratoire en toute confiance

- Quels sont les 5 types de traitement thermique ? Maîtrisez les propriétés des métaux pour de meilleures performances

- Quels sont les facteurs qui affectent le transfert de chaleur ? Maîtrisez les variables clés pour une performance thermique optimale

- Comment mesurer la fusion ? Maîtriser la température et le débit pour le laboratoire et l'industrie

- Quelles sont les précautions à prendre lors du chauffage d'une substance en laboratoire ? Assurer la sécurité et prévenir les accidents

- Quel outil est utilisé pour la fonderie ? L'équipement essentiel pour la fonderie de métaux expliqué

- Quels sont les avantages de l'utilisation de blocs chauffants en aluminium ou de manteaux chauffants ? Optimisez la précision de votre préparation de XOS

- Quels sont les avantages du frittage en phase liquide ? Obtenir des pièces plus rapides, plus denses et plus solides