À la base, le dépôt chimique en phase vapeur (CVD) est une méthode permettant de créer un film mince solide et performant sur une surface. Le processus implique l'introduction de gaz précurseurs dans une chambre de réaction, où ils subissent une réaction chimique déclenchée par une chaleur élevée ou un plasma. Cette réaction provoque le dépôt d'un nouveau matériau, atome par atome, sur un substrat cible, "faisant croître" efficacement une nouvelle couche.

L'idée cruciale est que le CVD n'est pas une action unique mais un processus d'ingénierie hautement contrôlé. Il utilise une vapeur gazeuse comme matière première pour construire un matériau solide directement sur une surface, offrant un contrôle précis sur l'épaisseur, la composition et les propriétés du film final.

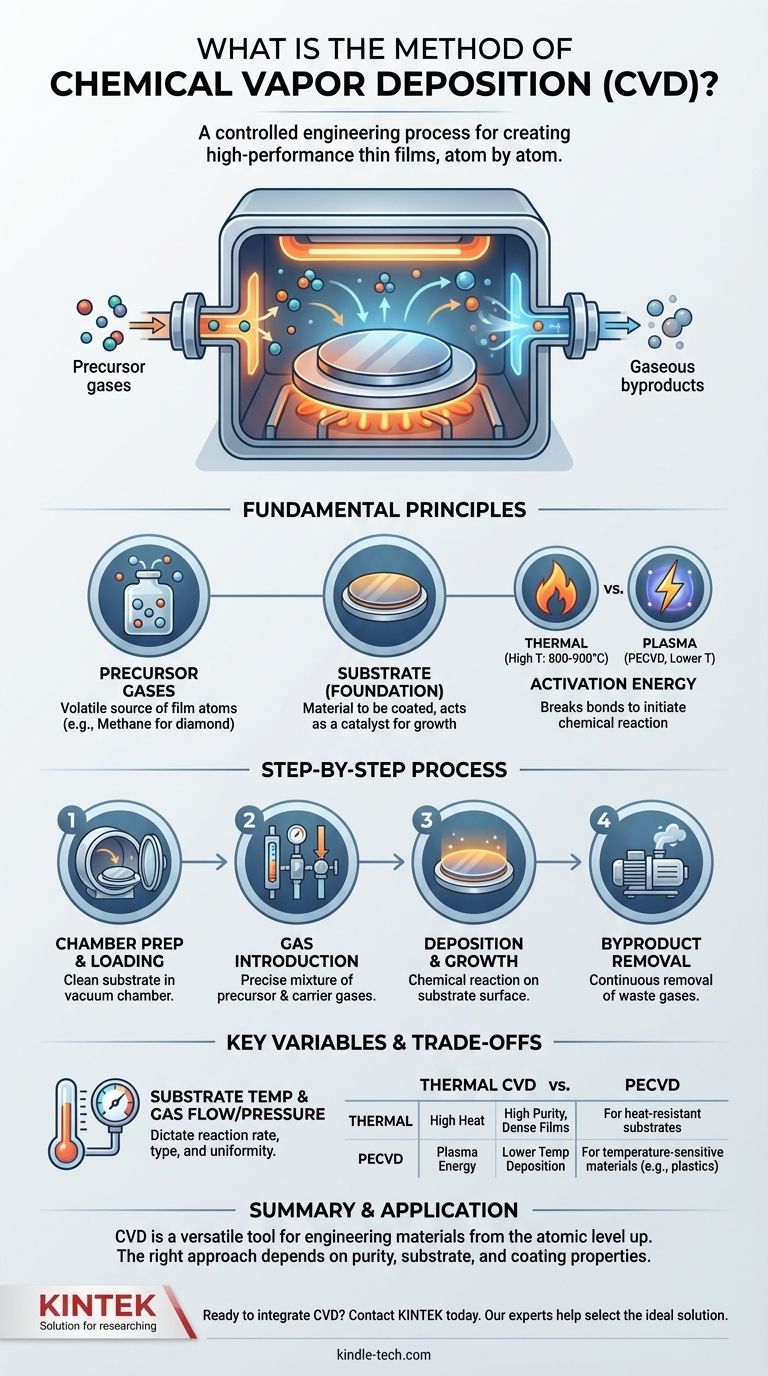

Les principes fondamentaux du CVD

Pour vraiment comprendre la méthode CVD, nous devons examiner ses composants essentiels : les précurseurs, le substrat et l'énergie d'activation qui anime l'ensemble du processus.

Le rôle des gaz précurseurs

Le processus commence par un ou plusieurs gaz précurseurs volatils. Ce sont des gaz spécialement choisis qui contiennent les atomes spécifiques nécessaires au film final.

Par exemple, pour créer un film de diamant, un gaz riche en carbone comme le méthane est utilisé. Ces gaz sont souvent mélangés à des gaz porteurs inertes qui aident à les transporter uniformément dans la chambre.

Le substrat : la base de la croissance

Le substrat est le matériau à revêtir. Il est placé à l'intérieur de la chambre de réaction et sert de base physique pour le nouveau film.

De manière cruciale, la surface du substrat agit souvent comme un catalyseur, fournissant l'emplacement idéal pour que les réactions chimiques se produisent et garantissant que le film déposé adhère fortement.

L'étape cruciale : l'activation de la réaction

Les gaz ne formeront pas spontanément un film solide. Ils nécessitent un apport d'énergie significatif pour briser leurs liaisons moléculaires et initier la réaction chimique.

Cette énergie est généralement fournie de l'une des deux manières suivantes :

- Énergie thermique : Le substrat est chauffé à des températures très élevées (souvent 800-900°C). Lorsque les gaz précurseurs touchent la surface chaude, ils se décomposent et réagissent.

- Énergie du plasma : Un champ énergétique (comme les micro-ondes ou la radiofréquence) est utilisé pour ioniser les gaz en un plasma. Ce plasma contient des particules hautement réactives qui peuvent former un film à des températures beaucoup plus basses.

Une explication étape par étape du processus

Bien qu'il existe de nombreuses variantes, la méthode CVD suit une séquence d'événements cohérente pour obtenir un revêtement uniforme et adhérent.

Étape 1 : Préparation et chargement de la chambre

Le processus se déroule dans une chambre à vide scellée et contrôlée. Le substrat (tel qu'une tranche de silicium ou une graine de diamant) est soigneusement nettoyé et placé à l'intérieur.

Étape 2 : Introduction des gaz réactifs

Un mélange précis de gaz précurseurs et porteurs est introduit dans la chambre à un débit et une pression spécifiques.

Étape 3 : Dépôt sur le substrat

C'est le cœur du processus. Lorsque les gaz énergisés interagissent avec la surface du substrat, ils subissent une réaction chimique. Le produit solide de cette réaction se dépose sur le substrat, construisant la couche de film mince couche par couche.

Étape 4 : Élimination des sous-produits

La réaction chimique crée également des sous-produits gazeux qui ne font pas partie du film. Ces gaz résiduels sont continuellement pompés hors de la chambre pour éviter la contamination et assurer un dépôt pur et de haute qualité.

Comprendre les compromis et les variables clés

La qualité finale d'un revêtement CVD n'est pas accidentelle ; elle est le résultat direct d'un contrôle minutieux de plusieurs variables critiques. La maîtrise de ces compromis est essentielle pour un dépôt réussi.

L'impact de la température du substrat

La température est sans doute la variable la plus critique. Elle dicte directement le taux et le type de réaction chimique qui se produit à la surface du substrat. Trop basse, la réaction ne démarrera pas ; trop élevée, vous risquez d'endommager le substrat ou de former des matériaux indésirables.

Le rôle du débit de gaz et de la pression

Le débit et la pression à l'intérieur de la chambre contrôlent la concentration de molécules précurseurs disponibles pour la réaction. Ceux-ci doivent être finement réglés pour garantir que le film se développe uniformément sur toute la surface du substrat sans défauts.

CVD thermique vs. CVD assistée par plasma (PECVD)

Le choix de la manière d'énergiser les gaz représente un compromis fondamental.

La CVD thermique utilise une chaleur élevée. Cela produit souvent des films cristallins extrêmement purs, denses et de haute qualité. Cependant, elle ne peut être utilisée que sur des substrats capables de résister à des températures extrêmes sans fondre ni se déformer.

La CVD assistée par plasma (PECVD) utilise un plasma pour entraîner la réaction. Cela permet un dépôt à des températures beaucoup plus basses, ce qui la rend adaptée au revêtement de matériaux sensibles à la température comme les plastiques. Cependant, la structure du film peut différer de celle produite par les méthodes à haute température.

Comment appliquer cela à votre objectif

L'approche CVD appropriée dépend entièrement du matériau que vous créez et du substrat que vous revêtez.

- Si votre objectif principal est la pureté et la qualité cristalline les plus élevées : La CVD thermique est souvent le meilleur choix, à condition que votre substrat puisse tolérer la chaleur requise.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : La CVD assistée par plasma (PECVD) est l'approche nécessaire pour éviter d'endommager le composant sous-jacent.

- Si votre objectif principal est un revêtement épais, durable et fortement lié : La famille des processus CVD est un excellent choix pour créer des films robustes pour des applications exigeantes.

En fin de compte, le dépôt chimique en phase vapeur est un outil polyvalent et précis pour l'ingénierie des matériaux à partir du niveau atomique.

Tableau récapitulatif :

| Étape du processus CVD | Composant clé | Objectif |

|---|---|---|

| 1. Préparation de la chambre | Chambre à vide | Crée un environnement contrôlé et sans contaminants. |

| 2. Introduction des gaz | Gaz précurseurs | Fournit les éléments constitutifs chimiques pour le film mince. |

| 3. Activation de la réaction | Chaleur ou plasma | Fournit l'énergie pour briser les liaisons moléculaires et démarrer la réaction. |

| 4. Dépôt du film | Surface du substrat | Le matériau solide se forme atome par couche sur la surface cible. |

| 5. Élimination des sous-produits | Système d'échappement | Évacue les déchets gazeux pour assurer un revêtement pur et de haute qualité. |

Prêt à intégrer la technologie CVD dans votre laboratoire ?

Le choix de la bonne méthode de dépôt est essentiel pour votre recherche et la qualité de votre production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes CVD, pour répondre aux besoins précis des laboratoires et des installations de recherche.

Nos experts peuvent vous aider à sélectionner la solution idéale – que vous ayez besoin d'une CVD thermique à haute température pour une pureté supérieure ou d'une PECVD à basse température pour des substrats sensibles – en vous assurant d'obtenir les propriétés de film exactes que votre projet exige.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos équipements de laboratoire peuvent faire progresser votre travail.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision