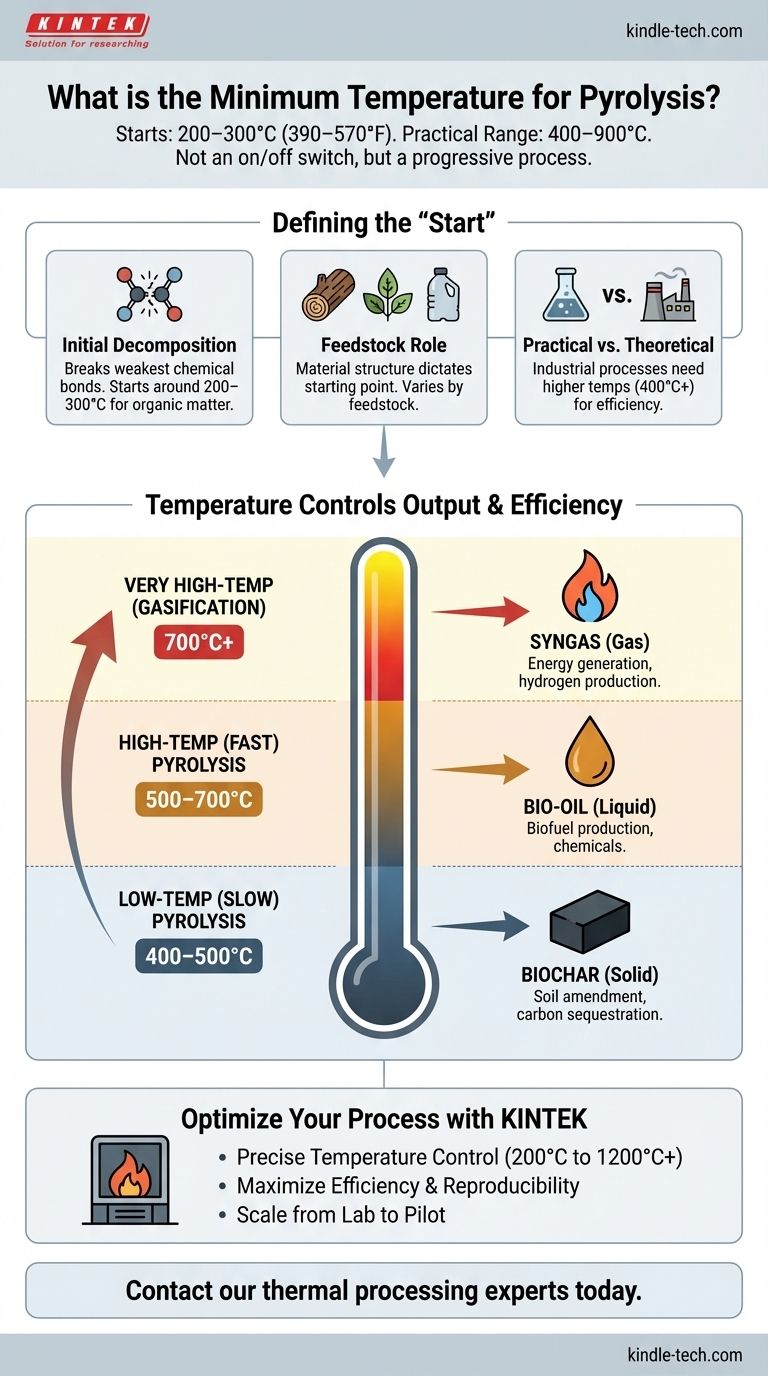

Pour être précis, la température minimale pour que la pyrolyse commence se situe généralement entre 200 et 300°C (390–570°F), mais cela dépend fortement du matériau spécifique chauffé. Cette étape initiale implique la décomposition des composés chimiques les moins stables présents dans la matière première. Cependant, une pyrolyse efficace et pratique pour les applications industrielles nécessite généralement des températures beaucoup plus élevées, souvent dans la plage de 400 à 900°C.

L'essentiel est de comprendre que la pyrolyse n'est pas un interrupteur marche/arrêt à une seule température. Il s'agit plutôt d'un processus qui commence à un seuil de température plus bas, puis s'accélère et modifie son rendement à mesure que la température augmente.

Qu'est-ce qui définit le "début" de la pyrolyse ?

Le terme « température minimale » peut être trompeur sans contexte. Il fait référence au point où la décomposition thermique commence, et non à la température optimale pour un résultat souhaité.

Décomposition initiale

La pyrolyse commence lorsqu'une énergie thermique suffisante est introduite pour commencer à rompre les liaisons chimiques les plus faibles d'un matériau.

Pour la matière organique comme le bois ou la biomasse, ce processus commence dans la plage de 200 à 300°C. Les premiers composants à se décomposer sont généralement les polymères les moins stables comme l'hémicellulose.

Le rôle critique de la matière première

Il n'existe pas de température minimale universelle unique pour la pyrolyse, car chaque matériau possède une structure chimique différente.

Les matériaux ayant des liaisons moins stables commenceront à se décomposer à des températures plus basses, tandis que les matériaux plus stables nécessitent plus d'énergie. Le bois est une référence courante, mais les plastiques ou d'autres formes de biomasse auront leurs propres points de départ uniques.

Minimums pratiques par rapport aux minimums théoriques

Bien que la décomposition puisse commencer autour de 250°C, ce processus est souvent lent et incomplet.

Les processus industriels utilisent des températures plus élevées (400°C et plus) pour assurer une conversion rapide et efficace de toute la matière première en produits souhaités, qu'il s'agisse de biochar, de bio-huile ou de gaz de synthèse.

Comprendre les compromis de température

La température que vous choisissez est la variable la plus importante contrôlant les produits finaux de la pyrolyse. Ce n'est pas une erreur à commettre ; c'est un paramètre à contrôler.

Pyrolyse à basse température (lente)

Opérer à l'extrémité inférieure de la plage efficace (environ 400-500°C) avec une vitesse de chauffage lente maximise la production de biochar solide.

Le temps de résidence plus long permet aux atomes de carbone de se réorganiser en structures solides stables plutôt que de se vaporiser en gaz et liquides.

Pyrolyse à haute température (rapide)

L'utilisation de températures plus élevées (environ 500-700°C) avec une vitesse de chauffage très rapide craque les molécules en vapeurs plus petites. Lorsque ces vapeurs sont refroidies et condensées rapidement, elles forment une bio-huile liquide.

Ce processus minimise les chances que les vapeurs subissent des réactions secondaires ou forment du charbon solide.

Pyrolyse à très haute température (gazéification)

À des températures extrêmement élevées (généralement supérieures à 700°C), le processus favorise la décomposition de tous les composants en molécules gazeuses les plus simples.

Ceci maximise le rendement des gaz non condensables connus sous le nom de gaz de synthèse (principalement de l'hydrogène et du monoxyde de carbone).

Adapter la température à votre résultat souhaité

Votre température cible doit être dictée entièrement par le produit que vous avez l'intention de créer.

- Si votre objectif principal est de maximiser le rendement en biochar : Opérez à des températures plus basses (environ 400-500°C) avec des vitesses de chauffage lentes.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Utilisez des températures modérées à élevées (environ 500-650°C) avec des vitesses de chauffage très rapides.

- Si votre objectif principal est de maximiser la production de gaz de synthèse : Employez des températures très élevées (700°C et plus) pour assurer un craquage thermique complet en composants gazeux.

En fin de compte, la température est le levier principal que vous pouvez actionner pour contrôler la production et l'efficacité de tout système de pyrolyse.

Tableau récapitulatif :

| Type de pyrolyse | Plage de température typique | Produit principal | Application clé |

|---|---|---|---|

| Basse température (Lente) | 400-500°C | Biochar (Maximisé) | Amendement des sols, séquestration du carbone |

| Haute température (Rapide) | 500-700°C | Bio-Huile (Maximisée) | Production de biocarburants, produits chimiques |

| Très haute température | 700°C+ | Gaz de synthèse (Maximisé) | Production d'énergie, production d'hydrogène |

Prêt à optimiser votre processus de pyrolyse ?

Un contrôle précis de la température est essentiel pour obtenir le rendement de produit souhaité, qu'il s'agisse de biochar, de bio-huile ou de gaz de synthèse. KINTEK fournit des fours de laboratoire et des réacteurs de pyrolyse robustes et fiables, conçus pour une gestion exacte de la température et des résultats constants.

Nos équipements aident les chercheurs et les ingénieurs comme vous à :

- Contrôler avec précision les températures de pyrolyse de 200°C à 1200°C+.

- Maximiser l'efficacité et la reproductibilité de vos expériences ou processus.

- Mettre à l'échelle vos opérations en toute confiance du laboratoire à l'usine pilote.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour vos besoins. Prenez contact via notre formulaire de contact pour demander un devis ou planifier une consultation.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse