En substance, le dépôt chimique en phase vapeur d'organométalliques (MOCVD) est un processus industriel de haute précision utilisé pour faire croître des films cristallins ultra-minces et parfaits sur un substrat. Il fonctionne en introduisant des gaz précurseurs organométalliques spécifiques dans une chambre de réaction, où ils réagissent chimiquement sur une surface chauffée pour déposer le matériau couche atomique par couche atomique. Cette technique est le pilier de la fabrication de nombreux dispositifs semi-conducteurs haute performance.

À la base, la construction de l'électronique moderne nécessite la création de structures cristallines impeccables à l'échelle industrielle. Le MOCVD résout ce défi en utilisant des réactions chimiques contrôlées en phase vapeur, ce qui en fait la technologie dominante pour produire les semi-conducteurs composés de haute pureté qui alimentent des dispositifs comme les LED et les lasers.

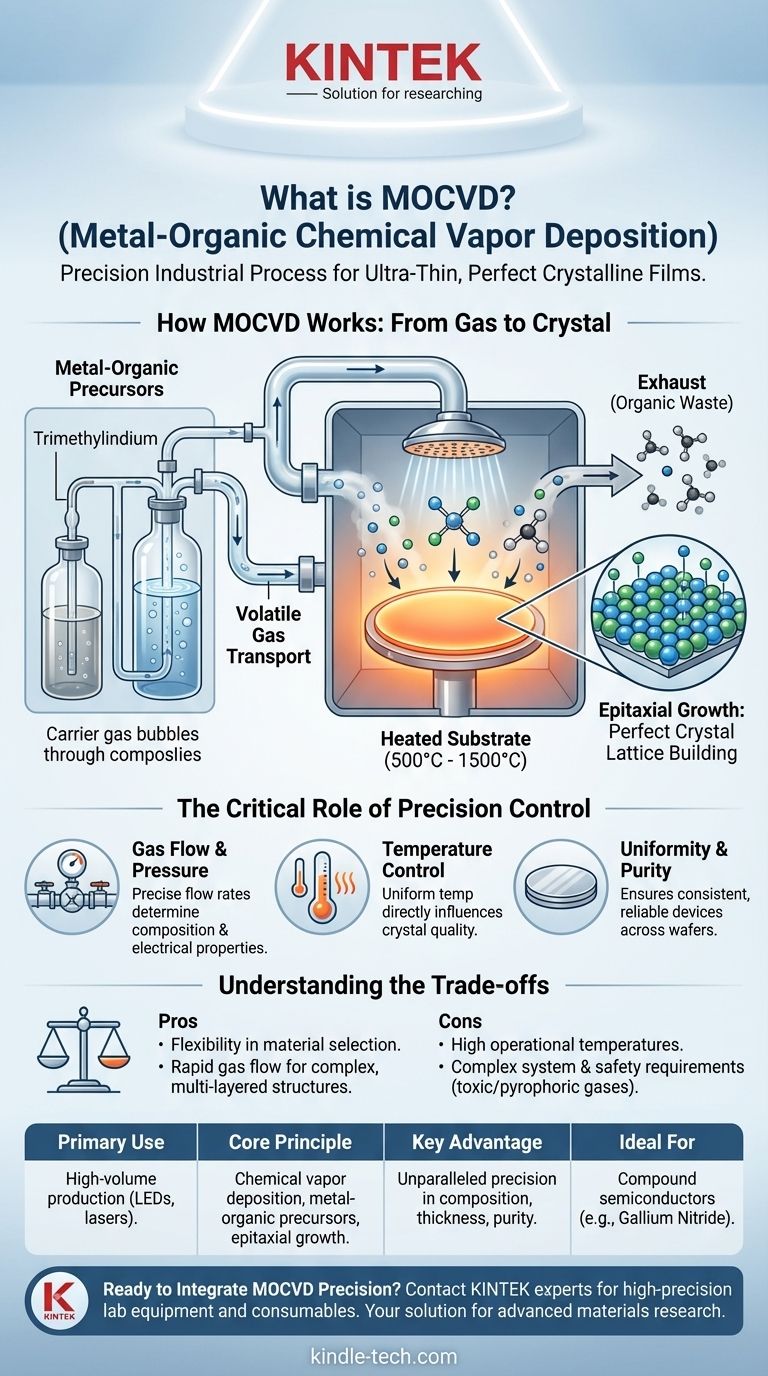

Comment fonctionne le MOCVD : du gaz au cristal

Le MOCVD est un processus sophistiqué qui transforme des composés chimiques volatils en couches cristallines solides et hautement ordonnées. Comprendre son mécanisme révèle pourquoi il est si puissant pour la fabrication de matériaux avancés.

Le principe de base : le dépôt chimique en phase vapeur

L'idée fondamentale est de transporter le matériau vers une surface sous forme gazeuse. Une fois que les molécules de gaz atteignent le substrat chauffé, elles subissent une réaction chimique et se déposent sous forme de film solide mince.

Les précurseurs "organométalliques"

Le MOCVD utilise des matériaux sources spéciaux appelés organométalliques (par exemple, le triméthylindium). Ces composés contiennent l'atome métallique souhaité (comme l'indium) lié à des molécules organiques, ce qui les rend volatils à des températures gérables.

Ces précurseurs sont généralement conservés dans des récipients appelés barboteurs. Un gaz porteur contrôlé avec précision est barboté à travers le précurseur liquide, captant une concentration connue de sa vapeur et la transportant vers la chambre de réaction.

La chambre de réaction et le substrat

À l'intérieur de la chambre, une tranche de substrat est chauffée à une température élevée, souvent entre 500°C et 1500°C. Lorsque les gaz précurseurs s'écoulent sur cette surface chaude, la chaleur fournit l'énergie nécessaire pour briser leurs liaisons chimiques.

Cette réaction dépose les atomes métalliques souhaités (comme le gallium ou l'indium) sur le substrat, tandis que les composants organiques restants sont évacués sous forme de gaz d'échappement.

Croissance épitaxiale : construire le réseau parfait

Le résultat de ce processus est la croissance épitaxiale. Cela signifie que les atomes déposés s'arrangent pour refléter la structure cristalline sous-jacente du substrat, créant un film monocristallin sans couture d'une pureté exceptionnellement élevée et avec peu de défauts. Cette perfection est essentielle pour les propriétés électriques et optiques du dispositif final.

Le rôle essentiel du contrôle de précision

L'avantage décisif du MOCVD est sa capacité à être contrôlé avec une précision extrême. Chaque variable est surveillée et gérée pour assurer un processus de fabrication répétable et à haut rendement.

Gestion du débit de gaz et de la pression

Le système MOCVD comprend un réseau complexe de transport de gaz. En contrôlant précisément les débits des différents gaz précurseurs et dopants, les fabricants peuvent déterminer avec précision la composition chimique et les propriétés électriques du film final. Des vannes à action rapide permettent la création d'interfaces abruptes et atomiquement nettes entre les différentes couches de matériaux.

L'importance de la température

Le contrôle de la température est primordial. La température du substrat dicte le taux de la réaction chimique et influence directement la qualité du cristal résultant. Une température unique et uniforme sur toute la tranche garantit que le matériau cultivé est homogène.

Atteindre l'uniformité et la pureté

La combinaison d'un contrôle précis du débit de gaz, de la pression et de la température permet au MOCVD de produire des films avec une uniformité d'épaisseur et une pureté exceptionnelles sur de grandes tranches. Ceci est essentiel pour la production en série de dispositifs électroniques fiables.

Comprendre les compromis

Bien que puissant, le MOCVD est une technologie complexe avec des considérations opérationnelles spécifiques. Comprendre ses compromis est essentiel pour apprécier son rôle.

Températures de fonctionnement élevées

Les températures élevées requises pour les réactions chimiques sont idéales pour les matériaux robustes comme le nitrure de gallium (GaN), mais peuvent être une limitation pour les matériaux qui ne sont pas stables à une telle chaleur. Cela rend le MOCVD hautement spécialisé pour certaines classes de semi-conducteurs.

Complexité du système et sécurité

Un système MOCVD est une machine sophistiquée avec de multiples sous-systèmes intégrés pour l'alimentation en gaz, le contrôle de la température et le traitement des gaz d'échappement. De plus, les précurseurs organométalliques et autres gaz utilisés sont souvent toxiques ou pyrophoriques (s'enflammant au contact de l'air), ce qui exige des systèmes de sécurité et d'alarme robustes.

Flexibilité et rapidité

La technologie offre une flexibilité incroyable dans la sélection des matériaux. Les débits de gaz rapides permettent des changements rapides de composition, permettant la croissance de structures de dispositifs complexes et multicouches. Cette rapidité de changement de couches est un avantage clé par rapport à certaines méthodes alternatives.

Faire le bon choix pour votre objectif

Le MOCVD est une pierre angulaire de la fabrication de semi-conducteurs, mais son application dépend du résultat souhaité.

- Si votre objectif principal est la production en grand volume de LED ou de lasers à semi-conducteurs : Le MOCVD est la norme industrielle incontestée, offrant l'évolutivité, la précision et le rendement requis pour la fabrication de masse.

- Si votre objectif principal est la croissance de semi-conducteurs composés de haute qualité comme le GaN : Le MOCVD est le choix supérieur en raison de son efficacité dans la gestion de la chimie des précurseurs nécessaire et des températures de croissance élevées.

- Si votre objectif principal est d'assurer des performances de dispositif reproductibles : Le contrôle de processus inégalé du MOCVD garantit que les films cultivés aujourd'hui sont identiques aux films cultivés dans plusieurs mois, garantissant des rendements constants.

En fin de compte, la capacité du MOCVD à construire précisément des matériaux atome par atome est ce qui permet la fabrication des dispositifs électroniques et photoniques haute performance qui définissent notre monde moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Utilisation principale | Production en grand volume de dispositifs semi-conducteurs composés (par exemple, LED, lasers). |

| Principe fondamental | Dépôt chimique en phase vapeur utilisant des précurseurs organométalliques pour la croissance épitaxiale. |

| Avantage clé | Précision inégalée dans le contrôle de la composition, de l'épaisseur et de la pureté du film. |

| Idéal pour | La fabrication de matériaux comme le nitrure de gallium (GaN) qui nécessitent des températures de croissance élevées. |

Prêt à intégrer la précision MOCVD dans votre laboratoire ?

Le MOCVD est la pierre angulaire de la fabrication avancée de semi-conducteurs, permettant la production de dispositifs aux performances et à la fiabilité exceptionnelles. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute précision et de consommables nécessaires à la recherche et au développement de matériaux de pointe.

Que vous augmentiez votre production ou repoussiez les limites de la croissance des semi-conducteurs composés, notre expertise peut vous aider à atteindre l'uniformité et le rendement que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent alimenter votre prochaine percée.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de traitement thermique sous vide au molybdène

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Comment fonctionne le MPCVD ? Un guide sur le dépôt de films de haute qualité à basse température

- Quels sont les avantages du plasma micro-ondes ? Un traitement plus rapide et plus pur pour les applications exigeantes

- Comment un réacteur à plasma micro-ondes facilite-t-il la synthèse du diamant ? Maîtrisez la MPCVD avec la technologie de précision

- Qu'est-ce que le MPCVD ? Atteignez une précision atome par atome pour des matériaux de haute pureté