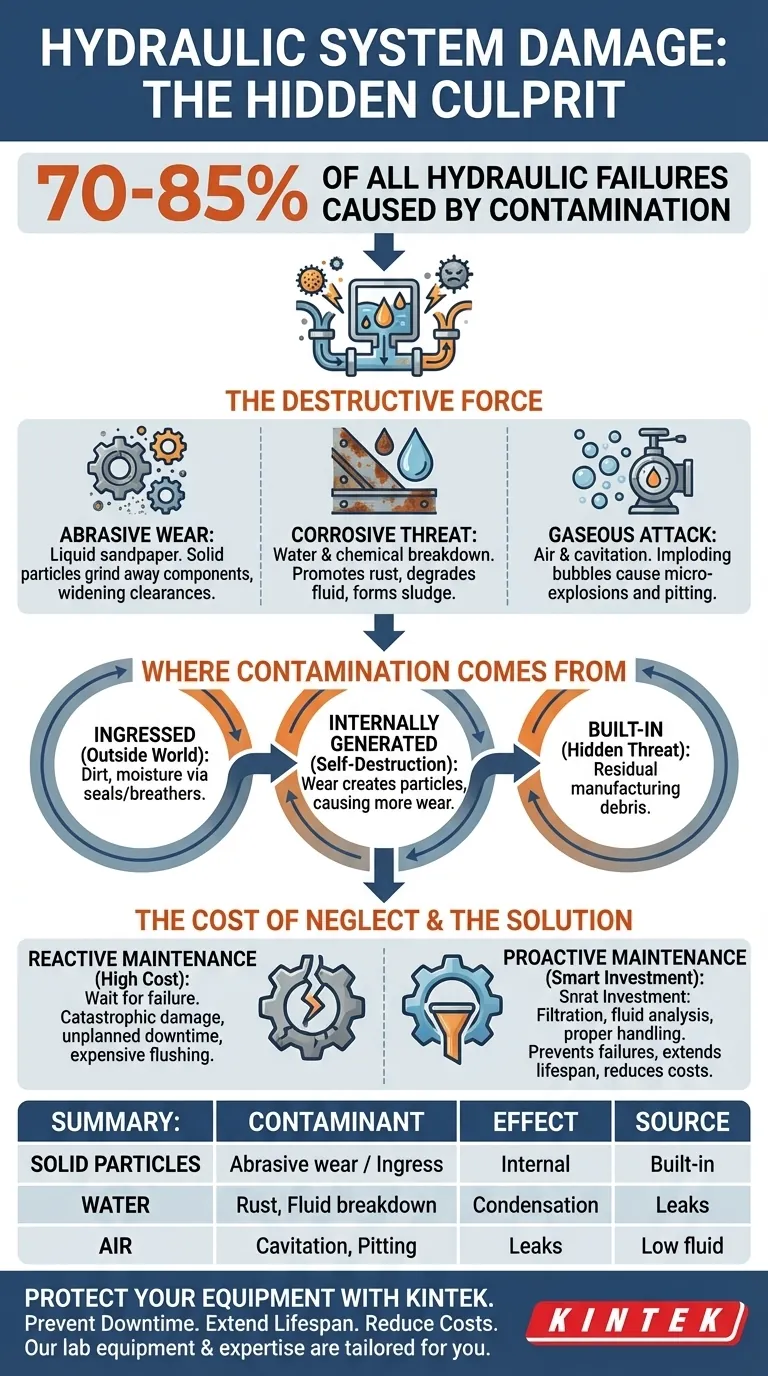

La force la plus destructrice dans tout système hydraulique est la contamination. Elle est la cause directe ou indirecte de 70 % à 85 % de toutes les pannes de systèmes hydrauliques. Ce n'est pas un problème isolé ; c'est le défi central pour maintenir la santé et la performance des équipements hydrauliques.

Le problème fondamental n'est pas la défaillance d'un seul composant, mais le fluide hydraulique lui-même devenant un agent destructeur. Par conséquent, l'objectif passe de la simple réparation des pièces cassées à la gestion proactive de la propreté et de l'état du fluide.

Pourquoi la contamination est-elle si destructrice

Les systèmes hydrauliques fonctionnent sur le principe de la transmission de force par un fluide incompressible, mais ils reposent sur des jeux extrêmement serrés entre les pièces mobiles, souvent mesurés en microns. Lorsqu'un matériau étranger est introduit dans cet environnement de haute pression et de haute précision, il détruit systématiquement les composants de l'intérieur vers l'extérieur.

L'effet abrasif : le papier de verre liquide

Les particules solides, telles que la saleté, le sable et les copeaux métalliques microscopiques, se suspendent dans le fluide hydraulique. Lorsque ce fluide contaminé est forcé à travers le système, ces particules agissent comme du papier de verre liquide.

Elles usent les surfaces usinées avec précision des pompes, des moteurs, des vannes et des cylindres. Ce processus, connu sous le nom d'usure abrasive, élargit les jeux critiques, entraînant des fuites internes, une perte d'efficacité et, finalement, une défaillance catastrophique des composants.

La menace corrosive : l'eau et la dégradation chimique

L'eau est un contaminant dévastateur. Elle favorise la rouille et la corrosion sur les surfaces métalliques, générant davantage de particules abrasives qui alimentent le cycle de l'usure.

De plus, l'eau et la chaleur excessive dégradent le fluide lui-même, décomposant les additifs essentiels. Cela conduit à la formation de boues et de vernis, qui peuvent obstruer les petits orifices des vannes servo et proportionnelles, provoquant le blocage et le fonctionnement erratique des composants.

L'attaque gazeuse : l'air et la cavitation

La contamination par l'air peut se manifester sous forme d'aération (bulles dispersées) ou de cavitation (bulles de vapeur se formant et s'effondrant). Lorsque ces bulles sont rapidement comprimées dans une pompe, elles implosent avec une force incroyable.

Ces micro-explosions génèrent une chaleur intense et localisée ainsi que des ondes de choc qui soufflent de petites piqûres dans les surfaces métalliques. Avec le temps, la cavitation peut éroder et détruire les composants critiques de la pompe, entraînant une perte rapide de performance.

D'où provient la contamination

Comprendre la source de la contamination est la première étape pour la prévenir. Ces sources se répartissent en trois catégories principales.

Contaminants ingérés (Le monde extérieur)

Il s'agit de la contamination qui pénètre dans le système depuis l'environnement environnant. Elle pénètre souvent par des joints de tige de cylindre usés, des bouchons de reniflard de réservoir défectueux ou lors de la maintenance lorsque le système est ouvert. La poussière, la saleté et l'humidité sont les coupables les plus courants.

Contaminants générés en interne (Le système s'autodétruit)

À mesure que les composants s'usent en raison du fonctionnement normal ou des particules abrasives existantes, ils libèrent leur propre matériau dans le fluide. Cela crée une boucle de rétroaction destructrice : l'usure crée des particules, qui à leur tour provoquent plus d'usure, générant encore plus de particules à un rythme accéléré.

Contaminants intégrés (La menace cachée)

Les systèmes neufs ou les composants nouvellement réparés contiennent souvent des contaminants résiduels du processus de fabrication ou d'assemblage. Cela peut inclure du sable de fonderie, des copeaux métalliques, du mastic de filetage et des flocons de peinture qui n'ont pas été correctement rincés avant la mise en service.

Comprendre les compromis : le coût de la négligence

Le choix n'est pas de savoir s'il faut gérer la contamination, mais quand. La traiter de manière proactive est toujours moins coûteux que de la gérer de manière réactive après une panne.

Maintenance proactive contre maintenance réactive

La maintenance proactive implique d'investir dans une filtration de haute qualité, une analyse régulière du fluide et des procédures de manipulation appropriées du fluide. Ce sont des coûts opérationnels faibles et constants.

La maintenance réactive signifie attendre qu'un composant tombe en panne. Cette voie mène inévitablement à une panne catastrophique, à des temps d'arrêt imprévus, à un remplacement coûteux de composants et au coût élevé du rinçage de l'ensemble du système pour éliminer les débris de la pièce défaillante.

Les limites de la filtration

Un filtre n'est pas une solution unique ; c'est un élément de maintenance critique. Un filtre obstrué passera en mode de dérivation (bypass), permettant au fluide contaminé de circuler sans contrôle dans le système. Choisir le bon filtre pour l'application et le remplacer selon un calendrier défini est non négociable pour la santé du système.

Mise en œuvre d'une stratégie de contrôle de la contamination

Une stratégie robuste n'est pas une action unique, mais une approche complète de gestion de la force vitale de votre système : le fluide hydraulique.

- Si votre objectif principal est le temps de fonctionnement maximal : Priorisez l'analyse d'huile programmée pour détecter la contamination, la dégradation du fluide et l'infiltration d'eau avant qu'ils ne provoquent une panne.

- Si votre objectif principal est de prolonger la durée de vie des composants : Concentrez-vous sur l'exclusion en entretenant les joints, en utilisant des reniflards de haute qualité et en appliquant des procédures de propreté strictes lors de toute maintenance.

- Si votre objectif principal est la réduction des coûts : Considérez une filtration efficace et un fluide propre comme l'activité offrant le meilleur retour sur investissement, car cela évite les coûts bien plus importants associés aux temps d'arrêt et au remplacement des composants.

En fin de compte, contrôler la contamination n'est pas une dépense ; c'est l'investissement le plus efficace dans la santé et la longévité de votre équipement hydraulique.

Tableau récapitulatif :

| Type de contaminant | Effet principal | Sources courantes |

|---|---|---|

| Particules solides | Usure abrasive, usure des composants | Saleté ingérée, copeaux métalliques internes, débris intégrés |

| Eau | Rouille, corrosion, dégradation du fluide, boues | Condensation, joints défectueux, infiltration environnementale |

| Air | Cavitation, aération, micro-piqûres sur les surfaces | Fuites au niveau des joints, niveaux de fluide bas, maintenance inappropriée |

Protégez votre équipement hydraulique et maximisez le temps de fonctionnement.

La contamination est une menace incessante, mais elle peut être gérée. KINTEK est spécialisé dans les systèmes de filtration, les équipements d'analyse des fluides et les consommables qui constituent le fondement d'une stratégie efficace de contrôle de la contamination. En vous associant à nous, vous pouvez :

- Prévenir les temps d'arrêt coûteux : Détectez les problèmes tôt grâce à une analyse régulière de l'huile.

- Prolonger la durée de vie des composants : Protégez votre investissement dans les pompes, les vannes et les moteurs.

- Réduire les coûts opérationnels : Passez des réparations réactives à une maintenance proactive et économique.

Nos équipements de laboratoire et notre expertise sont adaptés aux besoins précis des équipes de maintenance industrielle et des ingénieurs en mécanique des fluides. Laissez-nous vous aider à mettre en œuvre une stratégie qui transforme votre fluide hydraulique d'un agent destructeur en un atout protecteur.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis spécifiques et construire un système hydraulique plus fiable.

Guide Visuel

Produits associés

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Robinet à boisseau sphérique à vide en acier inoxydable 304 316, vanne d'arrêt pour systèmes à vide poussé

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

Les gens demandent aussi

- Quelle est la différence entre les environnements oxydants et réducteurs ? Perspectives clés pour les réactions chimiques

- Quel est le temps standard de stérilisation ? Optimisez votre processus pour la sécurité et l'efficacité

- Existe-t-il des types spécifiques de contamination qu’un autoclave ne peut pas éliminer ? Comprendre les limites de la vapeur

- Quelle est la méthode de stérilisation la plus efficace ? Adaptez la bonne méthode à vos matériaux

- Quels sont les impacts environnementaux de la biomasse ? Concilier durabilité et préjudices potentiels