À la base, le besoin de revêtements résistants à l'usure est à la fois économique et fonctionnel. Ils sont appliqués pour protéger la surface d'un composant contre les dommages mécaniques, tels que la friction et l'abrasion. Cette protection prolonge considérablement la durée de vie opérationnelle de la pièce, prévient les défaillances coûteuses, réduit les temps d'arrêt et diminue, en fin de compte, le coût total de possession.

La stratégie fondamentale consiste à découpler les propriétés de masse d'un composant de ses propriétés de surface. Cela vous permet d'utiliser un matériau de base solide et économique tout en créant une surface extrêmement durable et performante qui absorbe l'essentiel de toute l'usure.

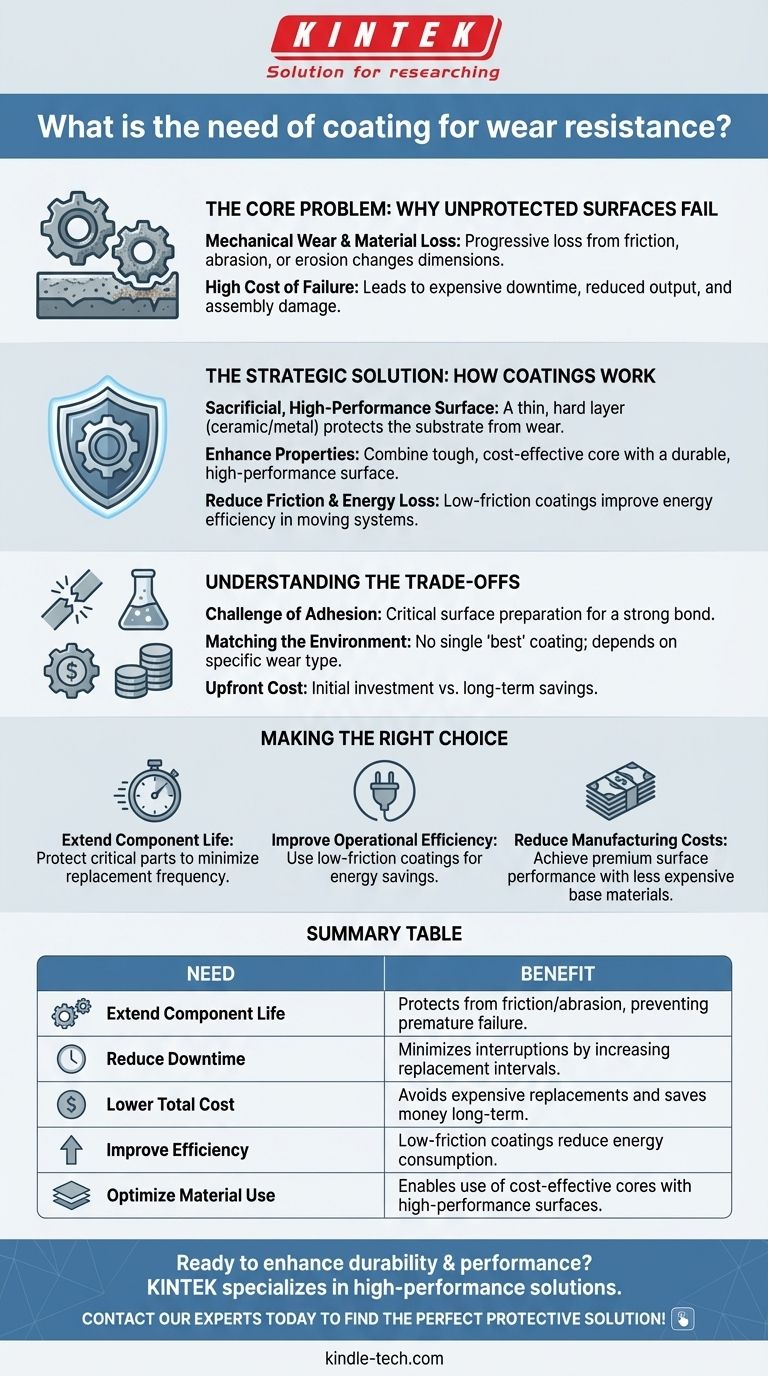

Le problème fondamental : pourquoi les surfaces non protégées échouent-elles ?

Dans tout système mécanique, les surfaces en interaction sont le premier point de défaillance. Comprendre la nature de cette défaillance est essentiel pour apprécier le rôle des revêtements.

Usure mécanique et perte de matière

L'usure est la perte progressive de matière d'une surface due à une action mécanique. Cela peut être causé par la friction entre deux pièces mobiles, l'abrasion par des particules dures ou l'érosion due à des fluides à haute vitesse.

Avec le temps, cette perte de matière modifie les dimensions critiques et les tolérances d'un composant. Cette dégradation entraîne inévitablement une baisse de performance et une défaillance éventuelle.

Le coût élevé de la défaillance des composants

Lorsqu'une pièce s'use, les conséquences vont au-delà du coût d'un remplacement. Cela entraîne souvent des temps d'arrêt opérationnels coûteux, une réduction de la production manufacturière et des dommages potentiels aux composants adjacents de l'assemblage.

Comment les revêtements offrent une solution stratégique

Plutôt que de fabriquer un composant entier à partir d'un matériau coûteux et très résistant à l'usure, les revêtements offrent une solution plus ciblée et économique.

Création d'une surface sacrificielle et haute performance

Un revêtement agit comme un bouclier protecteur. Il s'agit d'une fine couche de matériau spécialisé — souvent une céramique ou un métal dur — qui est plus dur et plus durable que le composant sous-jacent, connu sous le nom de substrat.

Cette couche sacrificielle supporte les forces abrasives et de friction, préservant ainsi l'intégrité et les dimensions du composant principal.

Amélioration des propriétés au-delà du matériau de base

Les revêtements vous permettent de combiner les meilleures propriétés de différents matériaux. Vous pouvez utiliser un acier résistant et peu coûteux pour le corps d'une pièce et appliquer un mince revêtement céramique pour lui conférer une surface super dure et à faible friction.

Ceci est courant dans des applications telles que le matériel de vannes à bille, les buses de jet d'eau et les composants de machines textiles, où la pièce de base nécessite de la résistance mais où la surface nécessite une dureté extrême.

Réduction de la friction et des pertes d'énergie

De nombreux revêtements résistants à l'usure présentent également un très faible coefficient de friction. En réduisant la résistance entre les pièces mobiles, ces revêtements peuvent améliorer l'efficacité énergétique globale d'un système mécanique, entraînant une consommation d'énergie réduite.

Comprendre les compromis

Bien que très efficaces, les revêtements ne sont pas une solution universelle. Leur succès dépend d'une sélection et d'une application minutieuses.

Le défi de l'adhérence

Un revêtement n'est aussi bon que son adhérence au substrat. Une mauvaise adhérence fera s'écailler ou se décoller le revêtement, le rendant inutile. La préparation de surface et le processus d'application sont essentiels pour assurer une liaison solide et permanente.

Adapter le revêtement à l'environnement

Il n'existe pas de revêtement unique « meilleur ». Le bon choix dépend entièrement du type d'usure spécifique. Un revêtement conçu pour des environnements à forte abrasion pourrait mal fonctionner dans une situation impliquant un impact élevé ou une corrosion chimique.

Le coût initial

L'application d'un revêtement haute performance ajoute un coût initial au composant. Cet investissement doit être mis en balance avec les économies à long terme réalisées grâce à l'allongement de la durée de vie des pièces et à la réduction des temps d'arrêt.

Faire le bon choix pour votre objectif

La décision d'utiliser un revêtement doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est de prolonger la durée de vie des composants : Utilisez des revêtements comme barrière protectrice sur les pièces critiques pour réduire considérablement la fréquence de remplacement et minimiser les temps d'arrêt opérationnels.

- Si votre objectif principal est d'améliorer l'efficacité opérationnelle : Sélectionnez des revêtements spécialisés à faible friction pour réduire la consommation d'énergie des systèmes en mouvement et améliorer les performances globales.

- Si votre objectif principal est de réduire les coûts de fabrication : Utilisez des revêtements pour obtenir des performances de surface haut de gamme sur des composants fabriqués à partir de matériaux de base moins chers, évitant ainsi le coût élevé des alliages exotiques.

En fin de compte, les revêtements résistants à l'usure constituent un outil d'ingénierie puissant pour améliorer la durabilité et gérer les coûts en plaçant la protection précisément là où elle est le plus nécessaire.

Tableau récapitulatif :

| Besoin | Avantage |

|---|---|

| Prolonger la durée de vie du composant | Protège les surfaces contre la friction et l'abrasion, prévenant ainsi une défaillance prématurée. |

| Réduire les temps d'arrêt | Minimise les interruptions opérationnelles en augmentant l'intervalle entre les remplacements de pièces. |

| Réduire le coût total | Évite les remplacements coûteux et les dommages aux composants adjacents, permettant des économies à long terme. |

| Améliorer l'efficacité | Les revêtements à faible friction peuvent réduire la consommation d'énergie dans les systèmes en mouvement. |

| Optimiser l'utilisation des matériaux | Permet l'utilisation de matériaux de base rentables avec une couche de surface haute performance. |

Prêt à améliorer la durabilité et la performance de votre équipement de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance conçus pour la longévité. Notre expertise en solutions résistantes à l'usure peut vous aider à prolonger la vie de vos composants critiques, à réduire les temps d'arrêt et à optimiser vos coûts opérationnels. Contactez nos experts dès aujourd'hui pour trouver la solution de protection parfaite pour vos besoins en laboratoire !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Collier de serrage à vide à libération rapide en acier inoxydable à trois sections

Les gens demandent aussi

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales