À la base, le processus de dépôt physique en phase vapeur (PVD) plasma est une technique sous vide poussé permettant d'appliquer un revêtement exceptionnellement mince mais très durable sur un matériau. Il fonctionne en transformant un matériau de revêtement solide en vapeur à l'aide d'un plasma à haute énergie, qui traverse ensuite le vide et se condense sur l'objet cible, construisant la nouvelle surface atome par atome. Cette méthode n'est pas une réaction chimique mais un transfert purement physique de matière.

Le PVD doit être compris non pas comme un simple revêtement, mais comme une forme d'ingénierie de surface. Il permet d'améliorer fondamentalement les propriétés de surface d'un substrat – comme sa dureté, sa couleur ou son frottement – sans modifier le matériau de base lui-même.

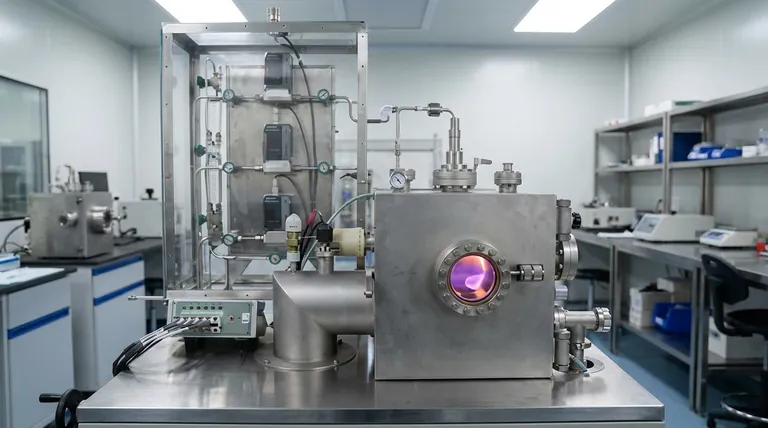

Comment fonctionne le PVD plasma ? Une explication étape par étape

Le processus PVD se déroule à l'intérieur d'une chambre à vide scellée et peut être décomposé en quatre étapes critiques. Chaque étape est contrôlée avec précision pour obtenir les propriétés de film souhaitées.

L'environnement sous vide

Tout d'abord, l'objet à revêtir (le substrat) et le matériau de revêtement solide (la cible) sont placés à l'intérieur d'une chambre. Presque tout l'air est pompé pour créer un vide poussé, ce qui empêche la contamination par les gaz atmosphériques et permet aux atomes vaporisés de voyager librement.

Génération du plasma

Ensuite, un gaz (généralement un gaz inerte comme l'argon) est introduit dans la chambre. Une tension électrique de forte puissance est appliquée, ce qui arrache les électrons des atomes de gaz et crée un état de la matière lumineux et à haute énergie connu sous le nom de plasma.

Vaporisation du matériau cible

Les ions chargés positivement au sein de ce plasma sont accélérés par le champ électrique et frappent le matériau cible chargé négativement. Ce bombardement à haute énergie est suffisamment puissant pour déloger des atomes individuels ou de petits amas d'atomes de la cible, un processus connu sous le nom de pulvérisation cathodique. Ces atomes vaporisés sont alors libres de voyager à l'intérieur de la chambre.

Dépôt sur le substrat

Les atomes vaporisés de la cible voyagent en ligne droite à travers le vide jusqu'à ce qu'ils frappent le substrat. Au contact, ils se condensent à nouveau en un état solide, formant un film mince, dense et très adhérent qui s'accumule couche par couche. Le résultat est un revêtement qui imite parfaitement la finition de surface du substrat.

Comprendre les compromis et les limites

Bien que le PVD soit une technologie puissante, ce n'est pas la solution pour toutes les applications. Comprendre ses limites inhérentes est essentiel pour prendre une décision éclairée.

Dépendance de la ligne de visée

Le processus PVD est fondamentalement en ligne de visée. Les atomes vaporisés voyagent en ligne droite de la cible au substrat. Cela rend difficile le revêtement uniforme de formes complexes avec des évidements profonds, des trous ou des surfaces internes sans des systèmes sophistiqués de rotation des pièces.

La préparation du substrat est critique

Le revêtement PVD final est extrêmement mince et reproduira précisément la texture de la surface sur laquelle il est appliqué. Toute imperfection, rayure ou défaut sur le substrat sera visible sur le produit final. L'obtention d'une finition de haute qualité nécessite une surface impeccablement préparée.

Non idéal pour les revêtements épais

Le PVD excelle dans la création de films très minces, généralement mesurés en microns ou même en nanomètres. Bien qu'extrêmement durables pour leur épaisseur, le processus n'est pas efficace pour construire des couches protectrices épaisses, où des processus comme la projection thermique ou la galvanoplastie pourraient être plus appropriés.

Applications courantes : Où le PVD brille

La combinaison unique de durabilité et de précision du PVD le rend inestimable dans un large éventail d'industries, à des fins fonctionnelles et esthétiques.

Revêtements fonctionnels

Dans l'aérospatiale et la fabrication, le PVD est utilisé pour améliorer la dureté et réduire le frottement des outils de coupe, des forets et des composants de moteur. Il crée également des barrières de diffusion qui protègent les pièces des températures élevées et des attaques chimiques.

Finitions décoratives

Le PVD offre des finitions métalliques durables et brillantes pour les produits de consommation. Il est largement utilisé sur les bijoux, la quincaillerie de cuisine et de salle de bain, et les luminaires architecturaux pour créer une finition bien plus résistante aux rayures et au ternissement que les placages traditionnels.

Électronique et optique avancées

La précision du PVD est essentielle dans la fabrication de semi-conducteurs, de panneaux solaires à couches minces et de revêtements de verre à faible émissivité. Il permet le dépôt de couches spécifiques qui contrôlent le flux d'électricité ou la réflexion et la transmission de la lumière.

Faire le bon choix pour votre projet

Le choix d'un traitement de surface nécessite d'aligner les capacités de la technologie avec votre objectif principal.

- Si votre objectif principal est une dureté de surface et une résistance à l'usure maximales : Le PVD est un excellent choix pour prolonger la durée de vie des outils et des composants mécaniques soumis à une forte usure.

- Si votre objectif principal est une finition décorative durable et haut de gamme : Le PVD offre un large éventail de couleurs avec une longévité supérieure à la plupart des autres méthodes de finition.

- Si votre objectif principal est le revêtement de géométries internes complexes : Vous devriez envisager des processus alternatifs comme le dépôt chimique en phase vapeur (CVD), qui utilise un gaz pouvant pénétrer et revêtir des surfaces non en ligne de visée.

En fin de compte, le PVD plasma vous permet d'ingénierie la performance de surface précise que votre produit exige.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (vide poussé) |

| Épaisseur du revêtement | Films minces (microns à nanomètres) |

| Utilisation principale | Ingénierie de surface pour la dureté, la couleur et la résistance à l'usure |

| Limitation clé | Revêtement en ligne de visée ; les géométries complexes sont difficiles |

| Applications courantes | Outils de coupe, finitions décoratives, semi-conducteurs, optique |

Prêt à concevoir des propriétés de surface supérieures pour vos produits ? Le processus PVD plasma peut fournir les revêtements durables et performants dont votre laboratoire ou votre opération de fabrication a besoin. KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour les applications d'ingénierie de surface. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à obtenir des revêtements précis et fiables pour les outils, les composants et les biens de consommation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application