À la base, le principe du dépôt chimique en phase vapeur (CVD) est un processus de fabrication de matériaux où des gaz précurseurs volatils sont introduits dans une chambre de réaction pour produire une couche mince solide sur un substrat. La clé est un apport d'énergie — généralement de la chaleur ou du plasma — qui provoque la réaction ou la décomposition des gaz, déposant une nouvelle couche de matériau sur la surface de l'objet que vous souhaitez revêtir.

Le concept central du CVD n'est pas simplement le mélange de gaz, mais l'utilisation d'une source d'énergie contrôlée pour décomposer des molécules de gaz spécifiques en leurs atomes constitutifs. Ces atomes construisent ensuite systématiquement une nouvelle couche solide sur un substrat cible, construisant efficacement un matériau de bas en haut.

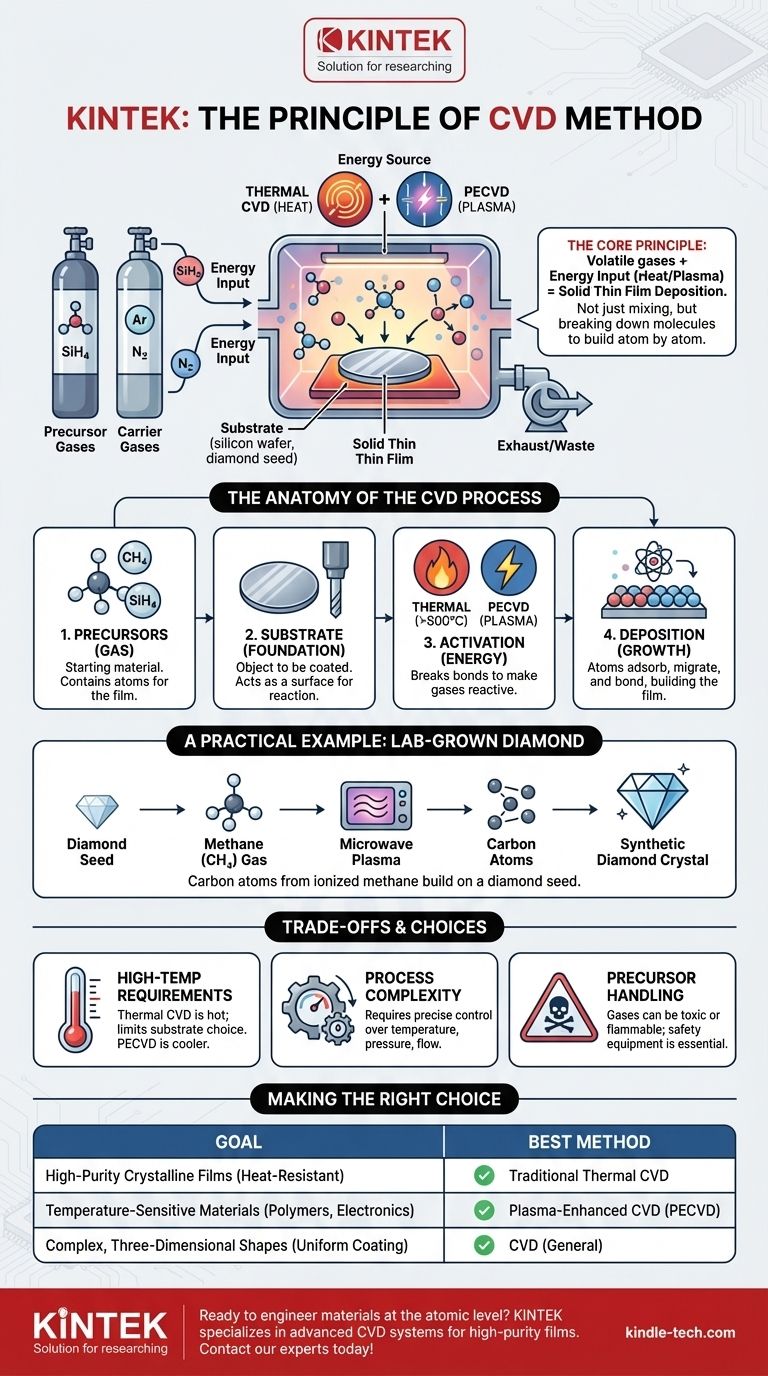

L'anatomie du processus CVD

Pour vraiment comprendre le principe, nous devons décomposer le processus en ses étapes fondamentales. Chaque étape est un point de contrôle qui détermine les propriétés finales du film déposé.

Les précurseurs : commencer par le gaz

Le processus commence par un ou plusieurs gaz précurseurs. Ce sont des composés volatils qui contiennent les atomes spécifiques nécessaires au film final.

Par exemple, pour déposer un film de silicium, un gaz comme le silane (SiH₄) pourrait être utilisé. Ces précurseurs sont souvent mélangés à des gaz porteurs inertes (comme l'argon ou l'azote) pour les diluer et contrôler leur transport vers le substrat.

La fondation : le substrat

Un substrat est le matériau ou l'objet qui sera revêtu. Il peut s'agir d'une tranche de silicium pour la fabrication de micropuces, d'un embout d'outil pour un revêtement dur, ou d'une petite graine de diamant pour la croissance d'un diamant synthétique plus grand.

Le substrat est placé à l'intérieur de la chambre et agit souvent comme catalyseur pour le dépôt, fournissant une surface où les réactions chimiques peuvent se produire efficacement.

L'activation : fournir de l'énergie pour la réaction

Les gaz ne forment pas spontanément un film solide. Ils nécessitent un apport d'énergie pour rompre leurs liaisons chimiques et devenir réactifs. La méthode utilisée pour fournir cette énergie est un facteur de différenciation majeur entre les types de CVD.

La méthode la plus courante est le CVD thermique, où le substrat est chauffé à des températures très élevées (souvent >800°C). Lorsque les gaz précurseurs touchent la surface chaude, l'énergie thermique les force à réagir et à déposer le film.

Une autre méthode clé est le CVD assisté par plasma (PECVD). Ici, un champ électrique (souvent radiofréquence ou RF) est utilisé pour ioniser le gaz en un plasma. Ce plasma contient des radicaux hautement réactifs qui peuvent former un film à des températures beaucoup plus basses, ce qui le rend adapté aux substrats sensibles à la chaleur.

Le résultat : croissance et dépôt du film

Une fois les gaz précurseurs activés, leurs atomes ou molécules s'adsorbent (adhèrent) à la surface du substrat. Ils migrent ensuite à travers la surface jusqu'à ce qu'ils trouvent un site stable pour se lier, formant un film solide.

Ce processus construit le film couche atomique par couche atomique, ce qui donne un revêtement dense et très adhérent. Le gaz non réagi et les sous-produits chimiques sont ensuite pompés hors de la chambre comme déchets.

Un exemple pratique : cultiver un diamant

La synthèse de diamants de laboratoire est une illustration parfaite du principe du CVD en action.

La graine et le gaz

Une fine tranche de diamant, appelée cristal germe, est placée dans la chambre pour servir de substrat. La chambre est ensuite remplie d'un gaz précurseur riche en carbone, généralement du méthane (CH₄).

Création du plasma

L'énergie, souvent issue de micro-ondes, est utilisée pour ioniser le mélange gazeux. Cela décompose les molécules de méthane, libérant des atomes de carbone pur dans le plasma.

Construction du cristal

Ces atomes de carbone libres sont attirés par le cristal germe de diamant. Ils se déposent sur sa surface et se lient au réseau cristallin existant, imitant parfaitement sa structure. Ce processus est répété pendant des jours ou des semaines, faisant lentement croître un diamant plus grand et de haute pureté, atome par atome.

Comprendre les compromis inhérents

Bien que puissant, le CVD est un processus régi par des compromis critiques qu'il est essentiel de comprendre.

Exigences de haute température

Le CVD thermique traditionnel nécessite des températures extrêmement élevées. Cela limite les types de substrats qui peuvent être utilisés, car de nombreux matériaux seraient endommagés ou détruits par la chaleur. C'est précisément la raison pour laquelle des méthodes comme le PECVD ont été développées.

Complexité et contrôle du processus

Le CVD n'est pas un simple revêtement "par pulvérisation". L'obtention d'un film uniforme et de haute qualité nécessite un contrôle précis de nombreuses variables, notamment la température, la pression, les débits de gaz et la chimie de la chambre. Toute déviation peut compromettre les propriétés du matériau final.

Manipulation et coût des précurseurs

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs, nécessitant des équipements de sécurité et de manipulation complexes et coûteux. Le coût de ces gaz spécialisés peut également être un facteur important.

Faire le bon choix pour votre objectif

Comprendre le principe fondamental vous permet de choisir la bonne approche en fonction de votre objectif spécifique.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté sur un substrat résistant à la chaleur : Le CVD thermique traditionnel est souvent la méthode la plus efficace et la plus établie.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la température comme les polymères ou les composants électroniques assemblés : Le CVD assisté par plasma (PECVD) est le choix nécessaire, car il permet un dépôt à des températures beaucoup plus basses.

- Si votre objectif principal est de revêtir uniformément des formes tridimensionnelles complexes : Le CVD est un excellent choix car les précurseurs gazeux peuvent envelopper la pièce entière, ce qui est supérieur aux méthodes en ligne de mire.

En maîtrisant ces principes, vous passez du simple revêtement d'une surface à l'ingénierie active d'un matériau au niveau atomique.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé | Exemples de composants |

|---|---|---|

| Gaz précurseurs | Fournir les atomes pour le film | Silane (SiH₄), Méthane (CH₄) |

| Substrat | Surface pour la croissance du film | Tranche de silicium, embout d'outil, graine de diamant |

| Activation énergétique | Rompre les liaisons gazeuses pour la réaction | Chaleur (CVD thermique), Plasma (PECVD) |

| Dépôt du film | Croissance couche atomique par couche atomique | Revêtements denses et adhérents |

Prêt à fabriquer des matériaux au niveau atomique ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes CVD, pour vous aider à obtenir des films minces de haute pureté pour la microélectronique, les revêtements d'outils et la croissance de diamants synthétiques. Notre expertise assure un contrôle précis de la température, de la pression et du débit de gaz pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?