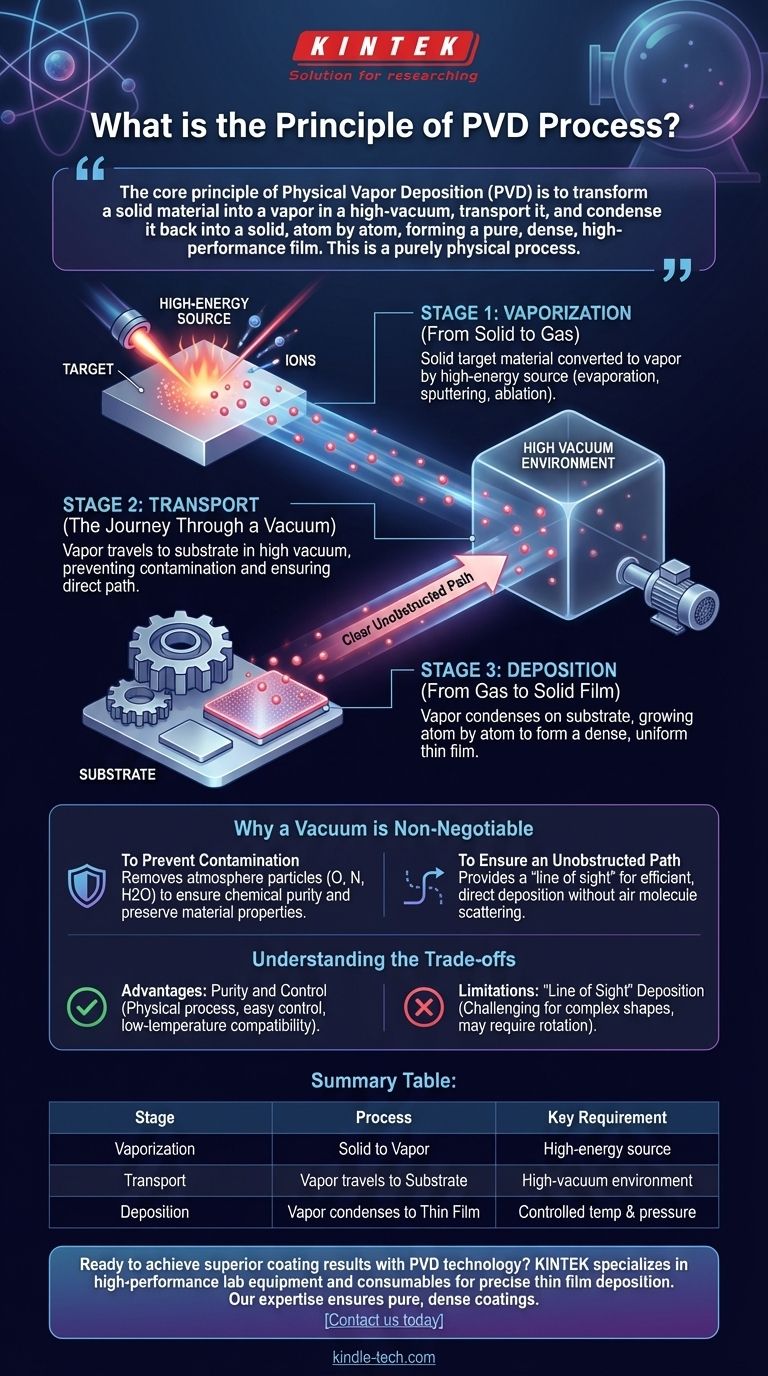

Le principe fondamental du dépôt physique en phase vapeur (PVD) est de transformer un matériau solide en vapeur dans un environnement sous vide poussé, de transporter cette vapeur jusqu'à un substrat, puis de la condenser pour reformer un solide afin de créer un revêtement mince et haute performance. Ce processus entier est purement physique, n'impliquant aucune réaction chimique. La nouvelle couche se construit atome par atome, ce qui donne un film exceptionnellement pur et dense.

Le PVD est fondamentalement une transformation physique en trois étapes : un matériau source est vaporisé sous vide, la vapeur se déplace vers la surface de l'objet, et elle se condense pour former une couche mince. Le vide est l'élément critique qui permet ce dépôt contrôlé et de haute pureté.

Les trois étapes fondamentales du PVD

Pour comprendre le processus PVD, il est préférable de le décomposer en ses trois étapes distinctes et séquentielles. Chaque application PVD, quelle que soit la technique spécifique, suit ce chemin fondamental.

Étape 1 : Vaporisation (Du solide au gaz)

Le processus commence avec un matériau source solide, connu sous le nom de cible. Cette cible contient le matériau exact qui formera le revêtement final.

Ce matériau solide doit être converti en vapeur gazeuse. Ceci est réalisé en le bombardant avec une source d'énergie élevée à l'intérieur de la chambre à vide. Les méthodes courantes comprennent l'évaporation à haute température, le bombardement par des ions à haute énergie (pulvérisation cathodique) ou l'ablation par laser ou faisceau d'électrons.

Étape 2 : Transport (Le voyage à travers le vide)

Une fois vaporisés, les atomes ou molécules du matériau de revêtement voyagent de la cible vers le substrat (l'objet à revêtir).

Cette phase de transport doit se dérouler sous vide poussé. Cet environnement contrôlé est essentiel pour l'intégrité du processus, garantissant que les particules de vapeur ont un chemin clair et dégagé vers le substrat.

Étape 3 : Dépôt (Du gaz au film solide)

Lorsqu'il atteint le substrat, qui est généralement à une température plus basse, le matériau vaporisé se condense. Il repasse à l'état solide, formant un film mince et fortement lié à la surface du substrat.

Ce film croît atome par atome, ce qui se traduit par une structure de revêtement très dense et uniforme. L'épaisseur finale peut être contrôlée avec une extrême précision, mesurant souvent seulement quelques microns, voire des nanomètres.

Pourquoi le vide est non négociable

L'utilisation d'un environnement sous vide poussé n'est pas un détail fortuit ; c'est la caractéristique déterminante du PVD et elle est essentielle pour deux raisons principales.

Pour prévenir la contamination

L'atmosphère normale est remplie de particules comme l'oxygène, l'azote et la vapeur d'eau qui peuvent réagir avec le matériau de revêtement. Un vide élimine ces contaminants.

Ceci garantit que le film déposé est chimiquement pur et ne se compose que du matériau source souhaité, préservant ainsi ses propriétés désirées telles que la dureté, la couleur ou la lubrification.

Pour assurer un chemin sans obstruction

À pression atmosphérique, les atomes de revêtement vaporisés entreraient constamment en collision avec les molécules d'air, les dispersant et les empêchant d'atteindre le substrat de manière contrôlée.

Le vide fournit un chemin clair de « ligne de visée » de la cible au substrat. Cela permet le dépôt efficace et direct requis pour former un film de haute qualité.

Comprendre les compromis

Comme tout processus technique, le PVD présente des forces et des limites inhérentes qui découlent directement de ses principes physiques. Comprendre ces éléments est essentiel pour son application appropriée.

L'avantage : Pureté et contrôle

Étant donné que le PVD est un processus purement physique sans réactions chimiques, la composition du revêtement final est extrêmement facile à contrôler et à prédire. C'est simplement le matériau source.

De plus, de nombreux processus PVD fonctionnent à des températures relativement basses par rapport aux méthodes chimiques (comme le dépôt chimique en phase vapeur), ce qui rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée.

La limite : Le dépôt par « ligne de visée »

Le même principe de « ligne de visée » qui assure un transport efficace crée également une limitation principale. Le PVD est plus efficace pour revêtir les surfaces directement visibles depuis la cible du matériau source.

Le revêtement de formes complexes et non planes avec des rainures profondes ou des cavités internes peut être difficile. Les pièces nécessitent souvent une rotation et une manipulation complexes pendant le processus pour obtenir une couverture uniforme sur toutes les surfaces.

Faire le bon choix pour votre objectif

En comprenant le principe fondamental du PVD, vous pouvez déterminer quand il s'agit du bon choix d'ingénierie pour votre application.

- Si votre objectif principal est de créer un revêtement dense et de haute pureté : Le PVD est idéal car l'environnement sous vide empêche la contamination et le dépôt atomique crée un film solide et uniforme.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Les températures relativement basses de nombreux processus PVD en font un choix plus sûr que les alternatives chimiques à haute température.

- Si votre objectif principal est d'obtenir une finition décorative spécifique ou une propriété fonctionnelle sur une surface relativement simple : Le PVD excelle à fournir des revêtements très uniformes avec des propriétés prévisibles sur des objets plats ou légèrement incurvés.

Comprendre ces principes fondamentaux vous permet d'identifier correctement quand le PVD est la solution technique supérieure pour votre défi d'ingénierie des surfaces.

Tableau récapitulatif :

| Étape | Processus | Exigence clé |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur | Source d'énergie élevée (évaporation, pulvérisation cathodique) |

| 2. Transport | La vapeur voyage jusqu'au substrat | Environnement sous vide poussé |

| 3. Dépôt | La vapeur se condense pour former une couche mince | Température et pression contrôlées |

Prêt à obtenir des résultats de revêtement supérieurs grâce à la technologie PVD ? KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables pour le dépôt précis de couches minces. Notre expertise garantit que vous obtenez les revêtements purs et denses que votre laboratoire exige. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos projets d'ingénierie des surfaces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma