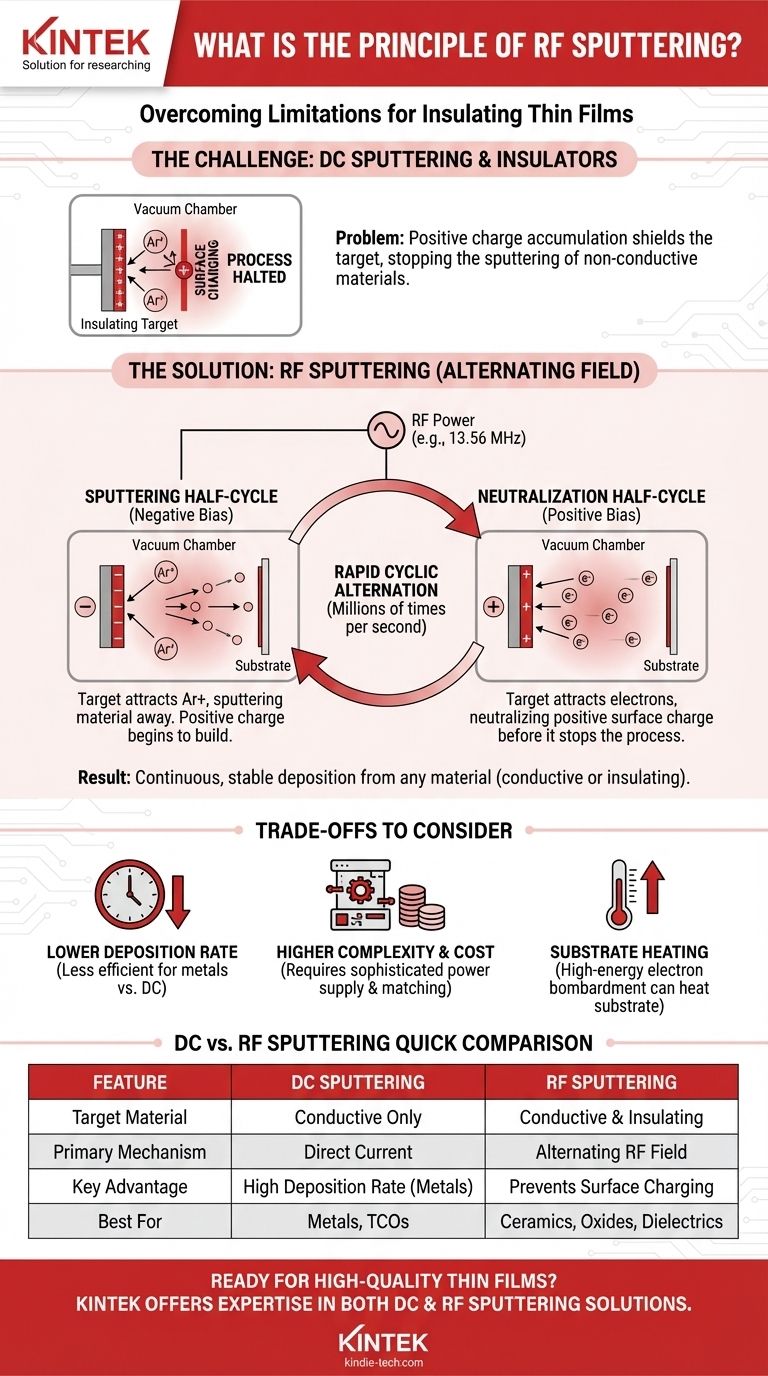

En principe, la pulvérisation cathodique RF est une technique de dépôt de couches minces qui utilise un champ électrique alternatif, à radiofréquence, pour créer un plasma. Ce champ CA surmonte la principale limitation de la pulvérisation cathodique CC standard, permettant le dépôt constant de couches minces à partir de matériaux électriquement isolants (diélectriques), et pas seulement conducteurs. Il y parvient en neutralisant cycliquement l'accumulation de charge à la surface de la cible.

Le problème fondamental avec la pulvérisation cathodique de matériaux isolants est qu'ils accumulent une charge de surface positive qui repousse les ions nécessaires au dépôt. La pulvérisation cathodique RF résout ce problème en alternant rapidement le champ électrique, utilisant une partie du cycle pour pulvériser et l'autre pour attirer les électrons qui neutralisent cette charge.

Le fondement : Comment fonctionne la pulvérisation cathodique de base

Pour comprendre l'innovation de la pulvérisation cathodique RF, il faut d'abord saisir le principe de la pulvérisation cathodique en général. Il s'agit d'un procédé de dépôt physique en phase vapeur (PVD) qui se déroule à l'intérieur d'une chambre à vide.

Création de l'environnement plasma

Le processus commence par l'introduction d'un gaz inerte, généralement de l'Argon, dans une chambre à vide à basse pression. Un champ électrique est ensuite appliqué, ce qui énergise le gaz et arrache des électrons aux atomes d'Argon, créant un gaz ionisé et brillant connu sous le nom de plasma.

Le processus de bombardement

Ce plasma est composé d'ions Argon positifs (Ar+) et d'électrons libres. Une cible, fabriquée à partir du matériau que l'on souhaite déposer, se voit attribuer un fort potentiel électrique négatif, ce qui la fait agir comme une cathode. Les ions Argon positifs sont accélérés par ce champ et bombardent la surface de la cible à haute énergie.

Éjection et dépôt

La force de ces impacts ioniques est suffisante pour arracher, ou « pulvériser », des atomes individuels du matériau cible. Ces atomes éjectés traversent la chambre à vide et se condensent sous forme de couche mince uniforme sur un substrat (comme une tranche de silicium) placé à proximité.

Le défi avec les matériaux isolants

La méthode de pulvérisation cathodique de base décrite ci-dessus est connue sous le nom de pulvérisation cathodique CC, car elle utilise une alimentation en courant continu. Elle est très efficace pour les matériaux conducteurs mais échoue complètement pour les isolants.

L'échec de la pulvérisation cathodique CC

Lorsqu'on utilise une source CC avec une cible non conductrice (comme une céramique ou un oxyde), le processus s'arrête rapidement. Le matériau cible, étant un isolant, ne peut pas dissiper la charge électrique du flux constant d'ions Argon positifs bombardant sa surface.

Charge de surface et sa conséquence

Il en résulte une accumulation rapide de charge positive sur la face de la cible. Ce phénomène, connu sous le nom de charge de surface, crée un potentiel positif qui repousse tout ion Argon positif entrant supplémentaire, protégeant efficacement la cible et arrêtant le processus de pulvérisation presque immédiatement.

La solution de la pulvérisation cathodique RF : Alterner le champ

La pulvérisation cathodique RF a été développée spécifiquement pour résoudre ce problème de charge de surface. Elle remplace l'alimentation CC par une source d'alimentation CA fonctionnant à des radiofréquences (typiquement 13,56 MHz).

Le demi-cycle de pulvérisation cathodique

Pendant la partie négative du cycle CA, la cible est polarisée négativement. Cela attire les ions Argon positifs du plasma, qui bombardent la surface et pulvérisent le matériau, tout comme dans la pulvérisation cathodique CC. Une charge positive commence à s'accumuler sur la surface isolante.

Le demi-cycle de neutralisation

Cependant, avant que cette charge ne s'accumule suffisamment pour arrêter le processus, le champ s'inverse. Pendant la brève partie positive du cycle CA, la cible devient polarisée positivement. Elle attire alors fortement les électrons chargés négativement et très mobiles provenant du plasma.

Un flot de ces électrons frappe la surface de la cible, neutralisant la charge positive accumulée lors du demi-cycle précédent. La cible est effectivement « réinitialisée » pour la phase de pulvérisation suivante.

Le résultat : Un dépôt continu et stable

Étant donné que ce cycle se répète des millions de fois par seconde, le potentiel de surface de la cible ne devient jamais assez important pour repousser les ions Argon. Cela permet une pulvérisation cathodique continue et stable des atomes à partir de tout type de matériau, qu'il soit conducteur électrique ou isolant.

Comprendre les compromis

Bien que la pulvérisation cathodique RF soit plus polyvalente, il est important de comprendre ses compromis par rapport à la méthode CC plus simple.

Taux de dépôt

Pour les matériaux conducteurs, la pulvérisation cathodique RF présente généralement un taux de dépôt inférieur à celui de la pulvérisation cathodique CC. Le temps passé dans le demi-cycle de neutralisation est du temps qui n'est pas consacré à la pulvérisation du matériau, ce qui rend le processus moins efficace pour les métaux.

Complexité et coût du système

Les systèmes RF nécessitent des alimentations plus sophistiquées et un réseau d'adaptation d'impédance pour transférer efficacement l'énergie au plasma. Cela rend l'équipement de pulvérisation cathodique RF plus complexe et plus coûteux que ses homologues CC.

Chauffage du substrat

Le bombardement d'électrons à haute énergie pendant le cycle de neutralisation peut contribuer à un chauffage important du substrat. Cela peut être préoccupant lors du dépôt de films sur des matériaux ou des substrats sensibles à la température.

Faire le bon choix pour votre objectif

Votre choix entre la pulvérisation cathodique CC et RF doit être entièrement déterminé par les propriétés électriques de votre matériau cible.

- Si votre matériau cible est électriquement conducteur (par exemple, métaux, oxydes conducteurs transparents) : La pulvérisation cathodique CC est le choix le plus efficace et le plus rentable en raison de ses taux de dépôt plus élevés et de son équipement plus simple.

- Si votre matériau cible est un isolant ou un diélectrique (par exemple, céramiques, dioxyde de silicium, oxyde d'aluminium) : La pulvérisation cathodique RF est la méthode essentielle et correcte, car elle est spécifiquement conçue pour empêcher la charge de surface qui arrête le processus CC.

- Si votre objectif principal est la polyvalence du système : Un système de pulvérisation cathodique RF offre la plus grande flexibilité, car il peut déposer avec succès des films à partir de cibles conductrices et isolantes.

En comprenant le rôle fondamental du champ alternatif, vous pouvez choisir en toute confiance la technique de pulvérisation cathodique qui répond directement aux propriétés de votre matériau cible.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique CC | Pulvérisation cathodique RF |

|---|---|---|

| Matériau cible | Conducteur uniquement | Conducteur et isolant |

| Mécanisme principal | Courant continu | Radiofréquence alternative (par exemple, 13,56 MHz) |

| Avantage clé | Taux de dépôt élevé pour les métaux | Prévient la charge de surface sur les isolants |

| Idéal pour | Métaux, OXT | Céramiques, oxydes, diélectriques |

Prêt à déposer des couches minces de haute qualité à partir de n'importe quel matériau ?

Que votre projet nécessite l'efficacité de la pulvérisation cathodique CC pour les métaux ou la polyvalence de la pulvérisation cathodique RF pour les céramiques isolantes, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de votre laboratoire. Notre gamme de systèmes de pulvérisation cathodique est conçue pour fournir des résultats précis et fiables pour vos applications les plus exigeantes.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Électrode auxiliaire en platine pour usage en laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quelles sont les caractéristiques des films minces ? Exploiter des propriétés uniques pour des applications avancées

- Qu'est-ce que la technique de pulvérisation cathodique réactive à courant continu (DC) ? Un guide pour créer des films minces composés de haute qualité

- Qu'est-ce que le dépôt de matière en fabrication ? Libérez la liberté de conception avec les procédés additifs

- Quel matériel est utilisé dans le processus de modification des nanotubes de carbone (CNT) ? Outils essentiels pour l'innovation des anodes Li-ion

- Quel est le but d'une alimentation de polarisation CC dans la croissance des nanomuurs de graphène verticaux ? Contrôler la direction et la croissance des ions

- Quelle est la principale différence entre l'ALD et le CVD ? Précision contre Vitesse dans le dépôt de couches minces

- Quels sont les avantages et les inconvénients du dépôt chimique en phase vapeur ? Un guide pour les revêtements haute performance

- Quels sont les facteurs qui affectent les couches minces ? Maîtrisez les 3 piliers de l'ingénierie des couches minces