En substance, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication qui construit un film solide et de haute performance sur une surface à partir d'une réaction chimique en phase gazeuse. Une pièce à usiner, ou substrat, est placée dans une chambre à vide et chauffée, puis exposée à des gaz précurseurs volatils. Ces gaz réagissent et se décomposent sur la surface chaude, laissant derrière eux une couche mince, exceptionnellement pure et uniforme du matériau désiré.

Le défi fondamental dans les matériaux avancés est de déposer un film mince parfaitement uniforme et de haute pureté sur un substrat, en particulier sur des formes complexes. Le dépôt chimique en phase vapeur résout ce problème en utilisant un gaz pour "peindre" une surface atome par atome, transformant un précurseur volatil en un revêtement solide par une réaction chimique contrôlée.

Les principes fondamentaux du CVD

Pour vraiment comprendre le processus, vous devez le considérer non pas comme une simple méthode de revêtement, mais comme une synthèse chimique soigneusement contrôlée se produisant directement à la surface d'un composant. Trois éléments sont essentiels : le précurseur, le vide et la chaleur.

Le rôle du gaz précurseur

Le précurseur est un composé chimique volatil qui contient les atomes que vous souhaitez déposer. Considérez-le comme l'"encre" de ce processus d'impression au niveau atomique.

Ce gaz est injecté dans la chambre de réaction, où il circule autour du substrat. Le choix du précurseur est essentiel car il dicte la composition, la pureté et les propriétés du film final.

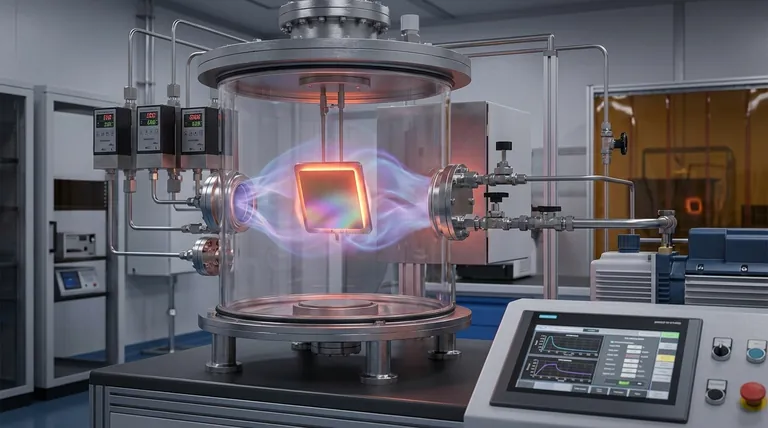

L'importance de la chambre à vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide pour deux raisons principales. Premièrement, elle élimine l'air et d'autres contaminants potentiels qui pourraient interférer avec la réaction chimique et devenir des impuretés dans le film final.

Deuxièmement, le contrôle de la pression permet une gestion précise du flux de gaz et de la cinétique de réaction, garantissant que le processus est stable et reproductible.

La fonction de la chaleur

La chaleur est le catalyseur de l'ensemble du processus. Le substrat est chauffé à une température de réaction spécifique, souvent plusieurs centaines de degrés Celsius.

Cette énergie thermique fournit l'énergie d'activation nécessaire pour que les gaz précurseurs se décomposent (se désintègrent) ou réagissent avec d'autres gaz directement à la surface du substrat. Cette réaction spécifique à la surface garantit que le film se développe sur la pièce, et non ailleurs dans la chambre.

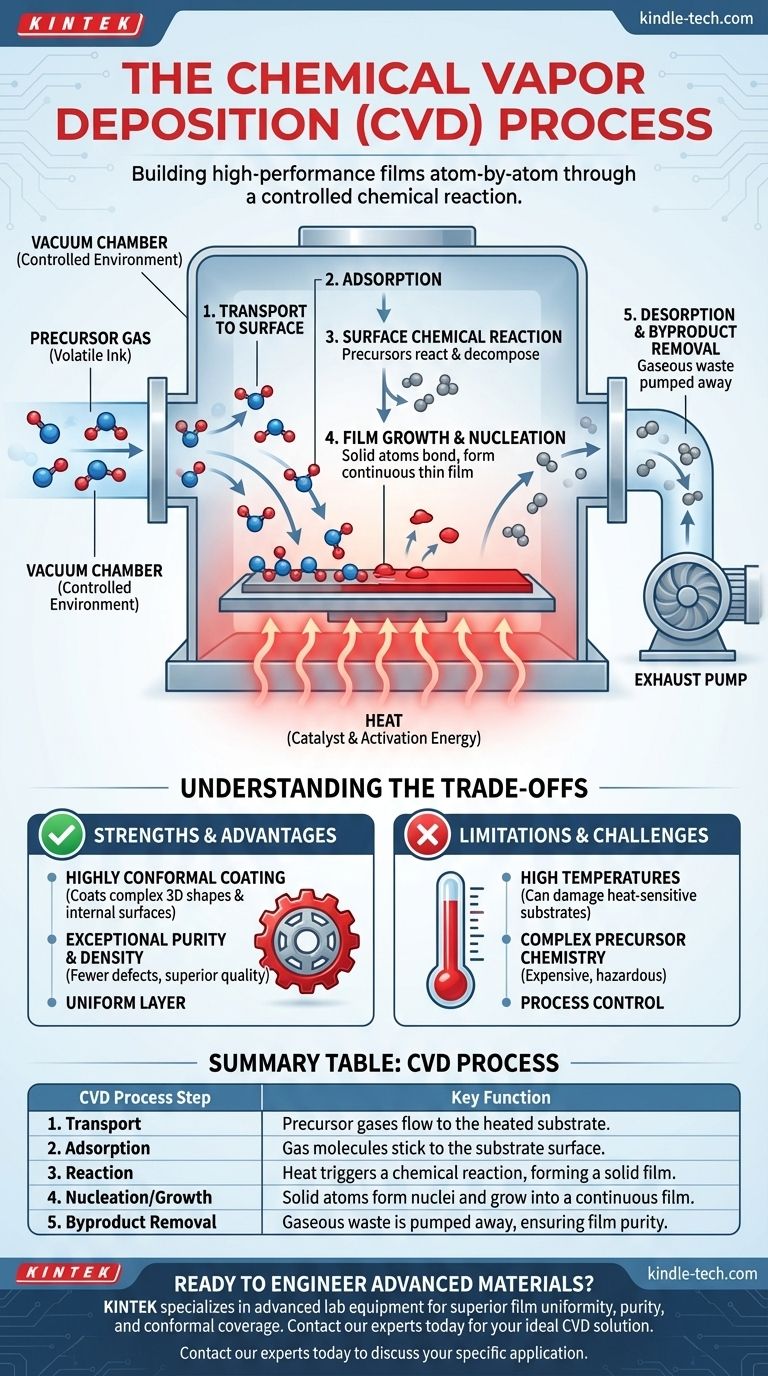

Un aperçu étape par étape du processus de dépôt

Bien que le concept soit simple, le processus physique se déroule en plusieurs étapes microscopiques distinctes.

1. Transport vers la surface

Les gaz précurseurs volatils sont transportés dans la chambre et s'écoulent vers le substrat chauffé. La pression et les débits sont contrôlés avec précision pour assurer un apport constant de réactifs à la surface.

2. Adsorption sur la surface

Une fois sur le substrat, les molécules de gaz précurseur adhèrent physiquement à la surface chaude dans un processus appelé adsorption. Elles sont maintenant maintenues en place, prêtes pour l'événement principal.

3. Réaction chimique de surface

Les molécules étant adsorbées à la surface, la température élevée fournit l'énergie nécessaire à la réaction chimique. Les précurseurs se désagrègent et réagissent, formant le matériau solide désiré et d'autres sous-produits gazeux.

4. Croissance et nucléation du film

Les atomes solides nouvellement formés se lient au substrat et les uns aux autres. Ils commencent à former de minuscules îlots, ou noyaux, qui ensuite grandissent et fusionnent pour créer un film mince continu et uniforme sur toute la surface.

5. Désorption et élimination des sous-produits

Les sous-produits gazeux indésirables de la réaction chimique se détachent de la surface (désorption) et sont retirés de la chambre par le système de pompe à vide. Cette élimination continue est cruciale pour maintenir l'efficacité de la réaction et la pureté du film.

Comprendre les compromis

Le CVD est une technique puissante, mais son application implique des compromis importants qui doivent être pris en compte.

Les températures élevées peuvent être une limitation

Les températures élevées requises pour de nombreux processus CVD sont son inconvénient le plus important. Cela peut endommager ou altérer fondamentalement les substrats sensibles à la chaleur, tels que les plastiques ou certains composants électroniques, rendant le processus inadapté à ces applications.

La chimie des précurseurs est complexe

La performance du CVD dépend entièrement des produits chimiques précurseurs utilisés. Ceux-ci peuvent être coûteux, dangereux ou difficiles à manipuler. Le développement de la bonne chimie de précurseur pour un nouveau matériau est un défi scientifique important.

Le revêtement conforme est un atout majeur

Un avantage clé du CVD est sa capacité à produire des revêtements hautement conformes. Parce que le précurseur est un gaz, il peut pénétrer et recouvrir des formes 3D complexes, des coins vifs et même les surfaces internes d'une pièce avec une uniformité exceptionnelle. C'est quelque chose que les méthodes de dépôt physique en ligne de visée ne peuvent pas faire.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est de revêtir des formes 3D complexes ou des surfaces internes : Le CVD est souvent le choix supérieur en raison de sa capacité à créer des films très conformes.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité de film : Le processus de réaction chimique du CVD produit généralement des films avec moins de défauts et une qualité structurelle supérieure.

- Si votre objectif principal est de travailler avec des matériaux sensibles à la chaleur : Vous devez envisager des variantes de CVD à basse température (comme le CVD assisté par plasma) ou explorer des méthodes alternatives comme le dépôt physique en phase vapeur (PVD).

En comprenant le CVD comme une réaction chimique contrôlée, vous pouvez exploiter efficacement sa puissance pour concevoir et créer des matériaux avancés avec précision.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé |

|---|---|

| 1. Transport | Les gaz précurseurs s'écoulent vers le substrat chauffé. |

| 2. Adsorption | Les molécules de gaz adhèrent à la surface du substrat. |

| 3. Réaction | La chaleur déclenche une réaction chimique, formant un film solide. |

| 4. Nucléation/Croissance | Les atomes solides forment des noyaux et se développent en un film continu. |

| 5. Élimination des sous-produits | Les déchets gazeux sont pompés, assurant la pureté du film. |

Prêt à concevoir des matériaux avancés avec précision ?

Le dépôt chimique en phase vapeur est essentiel pour créer des revêtements haute performance pour les semi-conducteurs, les outils de coupe et les composants aérospatiaux. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire avancé et des consommables dont vous avez besoin pour maîtriser le CVD et d'autres processus de films minces.

Notre expertise vous aide à obtenir une uniformité, une pureté et une couverture conforme supérieures du film, même sur les géométries les plus complexes.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution CVD idéale pour les défis de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le dépôt physique en phase vapeur et le dépôt chimique en phase vapeur ? Choisissez la bonne méthode de revêtement en couches minces

- Le dépôt chimique en phase vapeur est-il une approche ascendante ? Construire des matériaux atome par atome

- Quelles conditions environnementales critiques un four à haute température fournit-il pour la déposition chimique en phase vapeur (CVD) d'aluminisation ? Maîtriser la précision de 1050°C

- Quel est l'effet de la pression sur le graphène ? Déverrouillez une résistance et une électronique réglables

- Qu'est-ce que le dépôt chimique ? Un guide pour la croissance de films minces haute performance

- Qu'est-ce qu'une chambre CVD ? Un réacteur de précision pour le dépôt de couches minces avancées

- Quels sont les avantages de la méthode HFCVD pour la préparation de films de diamant ? Croissance plus rapide et efficacité industrielle

- Quelle est la méthode de fabrication par dépôt ? Un guide des procédés de revêtement en couches minces