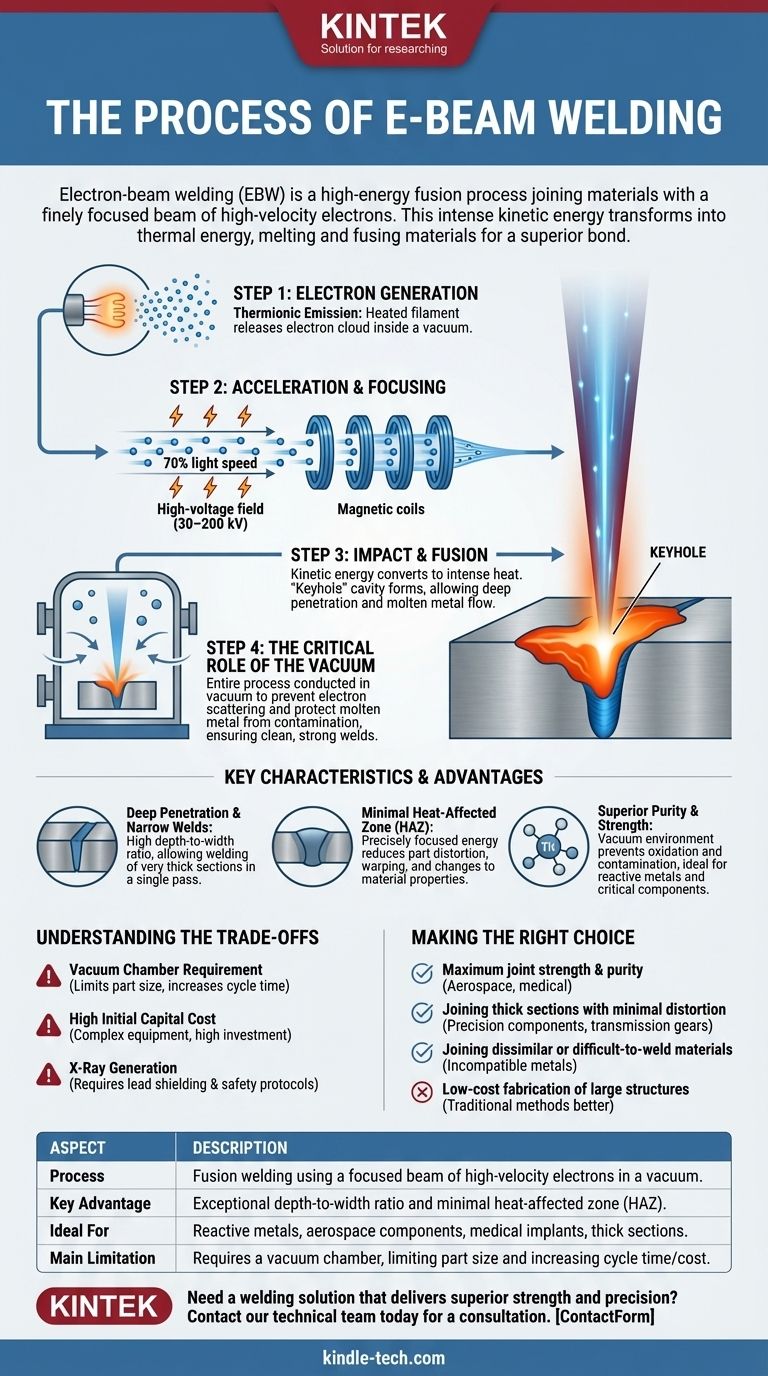

À la base, le soudage par faisceau d'électrons (SFE) est un processus de fusion à haute énergie qui assemble des matériaux en les frappant avec un faisceau d'électrons à haute vitesse finement focalisé. Cette concentration intense d'énergie cinétique se transforme instantanément en énergie thermique à l'impact, faisant fondre les matériaux et leur permettant de fusionner en refroidissant, créant ainsi une liaison métallurgique supérieure.

Le véritable avantage du SFE n'est pas seulement la chaleur, mais l'incroyable densité et précision de cette chaleur. En opérant sous vide, le processus délivre une énergie hautement concentrée profondément dans le matériau, créant des soudures impossibles à réaliser avec les méthodes conventionnelles.

Le mécanisme central : de l'électron à la soudure

Comprendre le processus SFE nécessite d'examiner comment un flux d'électrons est généré, accéléré et contrôlé pour effectuer le travail. Chaque étape est essentielle pour obtenir le résultat final.

Étape 1 : Génération d'électrons

Le processus commence par un filament, généralement en tungstène, qui est chauffé à des températures extrêmes à l'intérieur d'un vide. Cette chaleur intense provoque la libération d'un nuage d'électrons par le filament, un processus connu sous le nom d'émission thermoïonique.

Étape 2 : Accélération et focalisation

Ces électrons libres sont ensuite soumis à un puissant champ électrique créé par un potentiel de haute tension (souvent entre 30 et 200 kilovolts). Cette différence de tension accélère les électrons à des vitesses énormes, jusqu'à 70 % de la vitesse de la lumière.

Lorsque les électrons descendent la colonne du faisceau, une série de bobines magnétiques agissent comme des lentilles, focalisant précisément le flux en un point très fin et de haute densité.

Étape 3 : Impact et fusion

Lorsque ce faisceau d'électrons hautement focalisé frappe la pièce à usiner, son immense énergie cinétique est convertie en une chaleur intense et localisée. La densité de puissance est si élevée qu'elle vaporise le matériau au point d'impact, créant une cavité profonde connue sous le nom de "trou de serrure" (keyhole).

Ce trou de serrure permet à l'énergie de pénétrer profondément dans le matériau. Lorsque le faisceau se déplace le long du joint, le métal en fusion s'écoule derrière lui pour remplir la cavité, se solidifiant pour former une soudure très profonde et étroite.

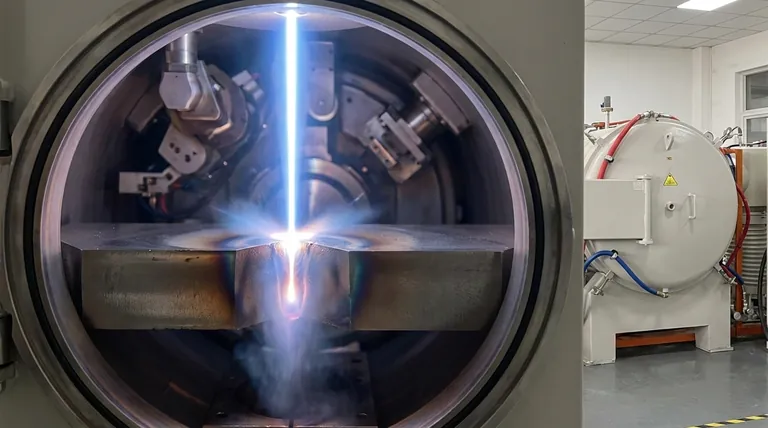

Étape 4 : Le rôle critique du vide

L'ensemble du processus est mené dans une chambre à vide pour deux raisons essentielles. Premièrement, le vide empêche les électrons accélérés d'entrer en collision et de se disperser avec les molécules d'air, ce qui diffuserait le faisceau et lui ferait perdre sa puissance.

Deuxièmement, l'environnement sous vide protège le métal en fusion des contaminants atmosphériques comme l'oxygène et l'azote, garantissant une soudure exceptionnellement propre, pure et solide, exempte d'impuretés.

Caractéristiques et avantages clés

La physique unique du processus SFE lui confère plusieurs avantages distincts par rapport aux techniques de soudage traditionnelles.

Pénétration profonde et soudures étroites

L'effet de trou de serrure permet au SFE de produire des soudures avec un rapport profondeur/largeur très élevé. Cela signifie que vous pouvez assembler des sections de matériau très épaisses en un seul passage, ce qui est beaucoup plus efficace que les multiples passes requises par les méthodes conventionnelles.

Zone affectée thermiquement (ZAT) minimale

Parce que l'énergie est si précisément focalisée, très peu de chaleur excessive se propage dans le matériau environnant. Il en résulte une minuscule Zone Affectée Thermiquement (ZAT), réduisant considérablement la distorsion des pièces, le gauchissement et les changements des propriétés du matériau.

Pureté et résistance supérieures

Le soudage sous vide élimine la possibilité d'oxydation et de contamination. Cela produit des soudures d'une pureté et d'une résistance exceptionnelles, rendant le processus idéal pour l'assemblage de métaux réactifs comme le titane ou de composants critiques pour la performance.

Comprendre les compromis

Bien que puissant, le SFE n'est pas la solution pour toutes les applications. Ses principales limitations sont une conséquence directe de l'équipement et de l'environnement qu'il requiert.

L'exigence de la chambre à vide

Les pièces doivent s'insérer dans une chambre à vide. Cela limite la taille des composants qui peuvent être soudés et augmente le temps de cycle global, car la chambre doit être mise sous vide pour chaque lot.

Coût d'investissement initial élevé

Les systèmes de soudage par faisceau d'électrons sont complexes et nécessitent un investissement en capital important par rapport aux équipements de soudage standard comme le TIG ou le MIG. Cela le rend souvent mieux adapté à la production de grande valeur ou de grand volume.

Génération de rayons X

L'impact d'électrons à haute énergie sur le métal produit intrinsèquement des rayons X. Cela exige que l'équipement soit construit avec un blindage au plomb et que les opérateurs suivent des protocoles de sécurité stricts, ce qui ajoute à la complexité et au coût du système.

Faire le bon choix pour votre objectif

Le choix du SFE dépend entièrement des exigences techniques spécifiques de votre composant et de vos objectifs de production.

- Si votre objectif principal est une résistance et une pureté maximales du joint : Le SFE est un excellent choix pour les métaux réactifs ou les composants où l'intégrité de la soudure est une question de sécurité, comme dans l'aérospatiale ou les implants médicaux.

- Si votre objectif principal est d'assembler des sections épaisses avec une distorsion minimale : Le SFE est supérieur pour la fabrication de composants de précision comme les engrenages de transmission, où le maintien de tolérances dimensionnelles strictes est essentiel.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou difficiles à souder : Le contrôle précis et la densité d'énergie élevée du SFE peuvent assembler avec succès des métaux incompatibles avec d'autres procédés de soudage.

- Si votre objectif principal est la fabrication à faible coût de grandes structures : Les limitations de taille de la chambre à vide et le coût d'investissement élevé rendent le SFE inadapté ; les méthodes traditionnelles comme le MIG ou le soudage à l'arc submergé sont préférables.

En fin de compte, le soudage par faisceau d'électrons offre un niveau de précision, de profondeur et de pureté que les procédés de soudage conventionnels ne peuvent égaler.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Soudage par fusion utilisant un faisceau focalisé d'électrons à haute vitesse sous vide. |

| Avantage clé | Rapport profondeur/largeur exceptionnel et zone affectée thermiquement (ZAT) minimale. |

| Idéal pour | Métaux réactifs (par exemple, titane), composants aérospatiaux, implants médicaux et sections épaisses. |

| Principale limitation | Nécessite une chambre à vide, limitant la taille des pièces et augmentant le temps de cycle/coût. |

Besoin d'une solution de soudage offrant une résistance et une précision supérieures ?

Le soudage par faisceau d'électrons est idéal pour les composants de grande valeur où l'intégrité du joint, la distorsion minimale et la pureté du matériau sont non négociables. Si vous travaillez avec des métaux réactifs, des sections épaisses ou des pièces critiques pour la performance dans les industries aérospatiale, médicale ou automobile, ce processus peut changer la donne pour votre fabrication.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et de fabrication avancés. Laissez nos experts vous aider à déterminer si le soudage par faisceau d'électrons est la bonne solution pour vos matériaux spécifiques et vos objectifs de projet.

Contactez notre équipe technique dès aujourd'hui pour une consultation et découvrez comment nous pouvons répondre à vos besoins en matière de soudage de précision.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est l'avantage du brasage sous vide (en four) ? Obtenir des joints solides et propres avec une distorsion minimale

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Que devient la chaleur générée dans le vide ? Maîtriser le contrôle thermique pour des matériaux supérieurs

- Un arc peut-il se produire dans le vide ? Oui, et voici comment l'éviter dans votre conception haute tension.