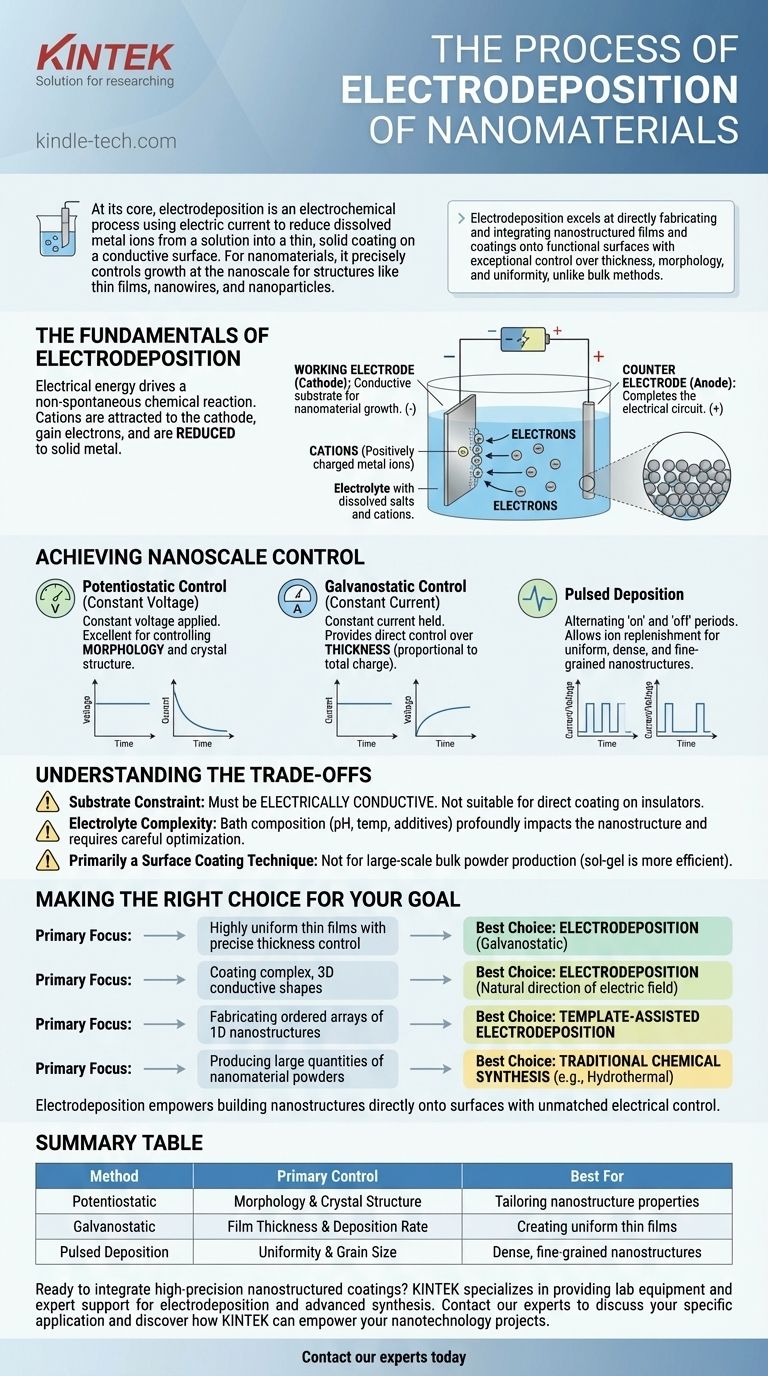

À la base, l'électrodéposition est un processus électrochimique qui utilise un courant électrique pour réduire les ions métalliques dissous d'une solution, les faisant former un revêtement mince et solide sur une surface conductrice. Pour les nanomatériaux, cette technique est affinée pour contrôler précisément la croissance de ce revêtement à l'échelle nanométrique, permettant la création de structures comme des films minces, des nanofils et des nanoparticules avec des propriétés spécifiques. C'est une alternative puissante aux voies de synthèse chimique traditionnelles comme les méthodes hydrothermales ou sol-gel.

Alors que de nombreuses méthodes peuvent produire des nanomatériaux sous forme de poudres ou de solutions en vrac, l'électrodéposition excelle dans la fabrication et l'intégration directes de films et de revêtements nanostructurés sur des surfaces fonctionnelles avec un contrôle exceptionnel de l'épaisseur, de la morphologie et de l'uniformité.

Les fondamentaux de l'électrodéposition

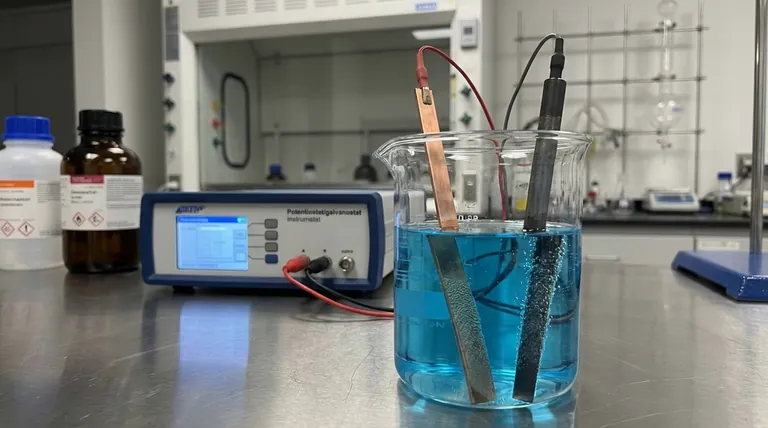

L'électrodéposition fonctionne comme un système de placage miniature hautement contrôlé. Le processus a lieu dans une cellule électrochimique, où l'énergie électrique entraîne une réaction chimique qui ne se produirait pas spontanément autrement.

La cellule électrochimique

La configuration se compose de trois composants clés immergés dans une solution.

- Électrode de travail (cathode) : C'est le substrat conducteur où vous souhaitez faire croître votre nanomatériau. Elle est connectée à la borne négative d'une source d'alimentation.

- Contre-électrode (anode) : Cette électrode complète le circuit électrique. Elle est connectée à la borne positive.

- Électrolyte : C'est une solution contenant des sels dissous du matériau que vous souhaitez déposer (par exemple, du sulfate de cuivre pour déposer du cuivre). Ces sels fournissent les ions métalliques qui formeront le nanomatériau.

Le mécanisme de dépôt

Lorsqu'une tension est appliquée, les ions métalliques chargés positivement (cations) dans l'électrolyte sont attirés par l'électrode de travail chargée négativement. À la surface de cette électrode, les ions gagnent des électrons et sont réduits à leur état solide et métallique.

Ce processus est essentiellement une "peinture avec des ions", où le courant électrique dicte le taux et la structure du dépôt, atome par atome ou couche par couche.

Atteindre un contrôle à l'échelle nanométrique

L'avantage clé de l'électrodéposition pour les nanomatériaux est la capacité à manipuler la croissance en contrôlant précisément les paramètres électriques. Ce n'est pas facilement réalisable avec des méthodes purement chimiques.

Contrôle potentiostatique (tension constante)

Dans ce mode, une tension constante est appliquée. Le courant initial est élevé car les ions se précipitent vers la surface, mais il diminue à mesure que la concentration d'ions près de l'électrode s'épuise. Cette méthode est excellente pour contrôler la morphologie et la structure cristalline du dépôt.

Contrôle galvanostatique (courant constant)

Ici, le courant est maintenu constant, assurant un taux de dépôt de matériau régulier. Le système ajuste la tension si nécessaire pour maintenir ce courant. Ce mode offre un contrôle direct sur l'épaisseur du film déposé, car l'épaisseur est proportionnelle à la charge totale passée.

Dépôt pulsé

Au lieu d'un courant ou d'une tension constante, de courtes impulsions sont utilisées. Cette technique implique d'alterner entre une période "on" où le dépôt a lieu et une période "off" où aucun dépôt ne se produit. Ce temps "off" permet aux ions de la solution de se reconstituer près de la surface de l'électrode, conduisant à des nanostructures plus uniformes, denses et à grains fins.

Comprendre les compromis

Bien que puissante, l'électrodéposition n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

La contrainte du substrat

La limitation la plus significative est que le substrat doit être électriquement conducteur. Cela le rend inadapté pour revêtir directement des matériaux isolants comme le verre ou la plupart des polymères sans appliquer au préalable une fine couche d'amorçage conductrice.

Complexité de l'électrolyte

La composition de l'électrolyte — y compris le pH, la température, les additifs et la concentration ionique — a un impact profond sur la nanostructure finale. La formulation et le maintien d'un bain stable peuvent être complexes et nécessitent une optimisation minutieuse pour des résultats reproductibles.

Principalement une technique de revêtement de surface

L'électrodéposition est fondamentalement une méthode de modification des surfaces ou de création de films minces. Elle n'est pas conçue pour la production à grande échelle de poudres de nanomatériaux, où des méthodes comme le sol-gel ou le broyage à billes sont plus efficaces.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final. L'électrodéposition offre un ensemble unique de capacités adaptées à des applications spécifiques.

- Si votre objectif principal est de créer des films minces très uniformes avec un contrôle précis de l'épaisseur : L'électrodéposition, en particulier en mode galvanostatique, est un excellent choix en raison de son contrôle direct et en temps réel du taux de dépôt.

- Si votre objectif principal est de revêtir des formes conductrices complexes et tridimensionnelles : L'électrodéposition est très efficace car le champ électrique dirige naturellement le dépôt sur toutes les surfaces conductrices, même celles aux géométries complexes.

- Si votre objectif principal est de fabriquer des réseaux ordonnés de nanostructures 1D comme des nanofils ou des nanotubes : L'électrodéposition assistée par matrice, où une membrane poreuse agit comme un moule, est une technique dominante et très réussie.

- Si votre objectif principal est de produire de grandes quantités de poudres de nanomatériaux : Les voies de synthèse chimique traditionnelles comme les méthodes hydrothermales ou la coprécipitation sont souvent plus évolutives et rentables.

En fin de compte, l'électrodéposition vous permet de construire des matériaux nanostructurés directement sur une surface fonctionnelle avec un niveau de contrôle électrique que d'autres méthodes ne peuvent égaler.

Tableau récapitulatif :

| Méthode | Contrôle principal | Idéal pour |

|---|---|---|

| Potentiostatique (Tension constante) | Morphologie et structure cristalline | Adapter les propriétés des nanostructures |

| Galvanostatique (Courant constant) | Épaisseur du film et taux de dépôt | Créer des films minces uniformes |

| Dépôt pulsé | Uniformité et taille des grains | Nanostructures denses à grains fins |

Prêt à intégrer des revêtements nanostructurés de haute précision dans votre recherche ou le développement de vos produits ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et d'un support expert dont vous avez besoin pour mettre en œuvre avec succès l'électrodéposition et d'autres techniques avancées de synthèse de matériaux. Notre équipe peut vous aider à sélectionner les bons outils et à optimiser votre processus pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut renforcer vos projets de nanotechnologie.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Moule de presse anti-fissuration pour usage en laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quel rôle joue une cellule électrolytique partitionnée dans la récupération des superalliages à base de nickel ? Perspectives d'experts

- Quelle est la structure globale de la cellule électrolytique de type H ? Comprendre les conceptions électrochimiques à double chambre

- Quelle est la nécessité du refroidissement en PEO ? Maîtrisez la gestion thermique pour une oxydation électrochimique par plasma de haute qualité

- Comment une cellule de test de conductivité avec des électrodes en cuivre et des anneaux en PTFE facilite-t-elle la caractérisation des aérogels de carbone fluorés ?

- Quelle est la procédure correcte pour installer les électrodes dans la cellule électrolytique ? Assurez des expériences précises et sûres

- Quelle est la procédure correcte pour déconnecter une cellule électrolytique entièrement en PTFE ? Étapes de sécurité essentielles pour les experts de laboratoire

- Quelles sont les spécifications standard des ouvertures pour une cellule électrolytique ? Tailles clés pour votre montage électrochimique

- Comment une cellule électrolytique de haute précision est-elle utilisée pour évaluer la résistance à la corrosion des métaux ? Valider les résultats DCT avec précision