La fusion par faisceau d'électrons (EBM) est une technologie de fusion de lit de poudre qui fabrique des pièces métalliques entièrement denses directement à partir d'un modèle CAO 3D. Elle utilise un faisceau d'électrons puissant et contrôlé par ordinateur dans un vide à haute température pour faire fondre et fusionner des couches successives de poudre métallique, créant des géométries complexes impossibles à produire avec la fabrication traditionnelle.

Le principe fondamental de l'EBM est sa combinaison unique d'une source d'énergie de haute puissance (le faisceau d'électrons) et d'un environnement contrôlé (vide élevé et haute température). Ce processus est spécifiquement conçu pour produire des pièces sans contrainte à partir d'alliages réactifs et haute performance.

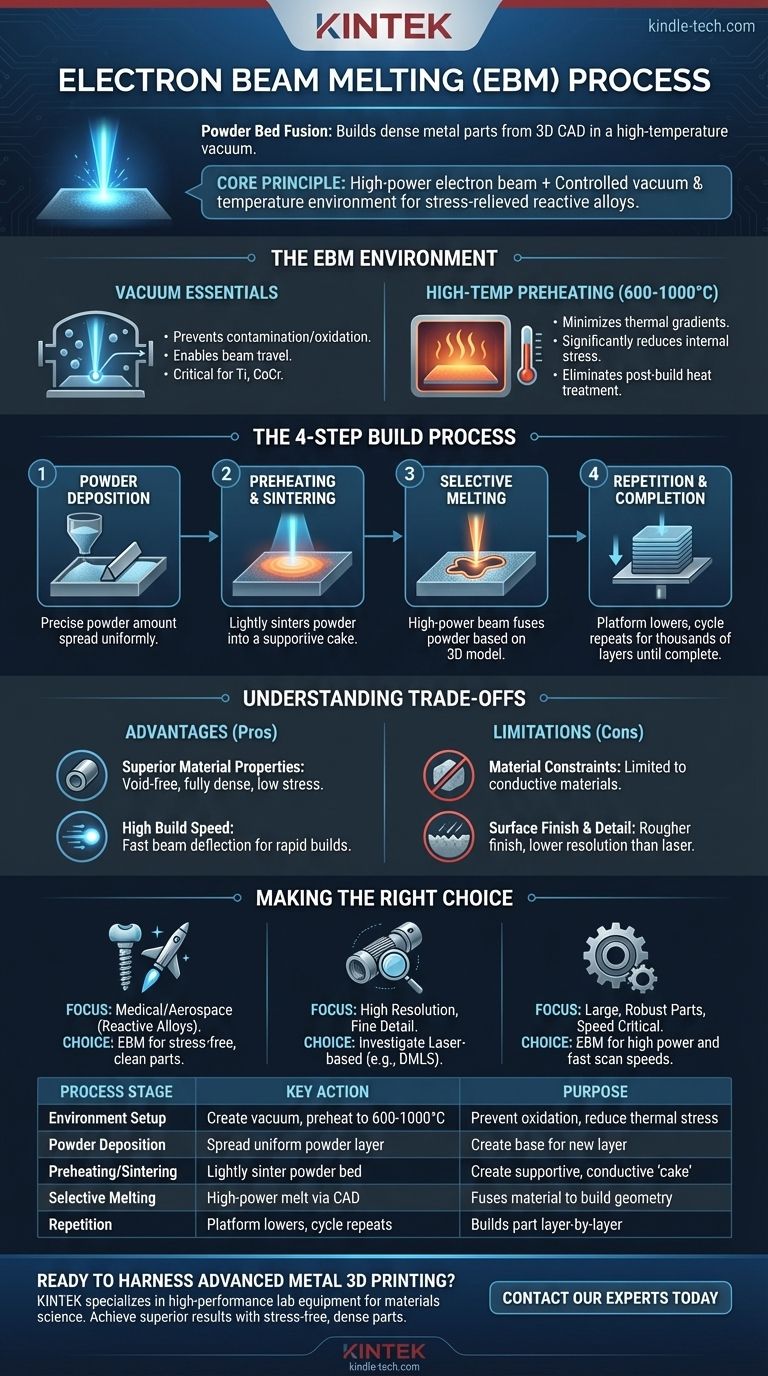

L'environnement EBM : Vide et haute température

Avant que toute fusion ne se produise, la machine doit établir un environnement très spécifique. C'est le facteur principal qui différencie l'EBM des autres procédés de fabrication additive métallique.

Pourquoi un vide est essentiel

L'ensemble du processus de fabrication EBM se déroule sous vide poussé. Cela sert deux objectifs essentiels. Premièrement, les électrons ne peuvent pas voyager efficacement à travers l'air, le vide fournit donc un chemin clair entre l'émetteur du faisceau et le lit de poudre.

Deuxièmement, le vide crée un environnement exempt d'oxygène. Ceci est crucial pour prévenir la contamination et l'oxydation des matériaux réactifs comme le titane et le cobalt-chrome, garantissant que la pièce finale possède des propriétés matérielles supérieures.

Le rôle du préchauffage à haute température

L'EBM fonctionne à des températures exceptionnellement élevées, souvent comprises entre 600°C et 1000°C. Avant que la fusion sélective ne commence, le faisceau d'électrons préchauffe chaque nouvelle couche de poudre.

Cet environnement à haute température minimise les gradients de température au sein de la pièce pendant sa fabrication. Cela réduit considérablement les contraintes internes, ce qui est un avantage majeur qui élimine souvent le besoin de traitements thermiques de relaxation de contrainte post-fabrication.

Le processus de fabrication étape par étape

Une fois l'environnement préparé, le cycle de fabrication couche par couche commence.

Étape 1 : Dépôt de la poudre

Une trémie distribue une quantité précise de poudre métallique, et une lame ou un râteau recoater l'étale en une couche mince et uniforme sur la plateforme de fabrication.

Étape 2 : Préchauffage et frittage de la couche

Le faisceau d'électrons, fonctionnant à une puissance inférieure, scanne rapidement l'ensemble du lit de poudre. Cette étape frit légèrement les particules de poudre ensemble.

Cela crée un « gâteau » semi-solide, qui fournit un support à la pièce en cours de fabrication et aide à conduire la chaleur et l'électricité loin de la zone de fusion.

Étape 3 : Fusion sélective

En suivant les données de coupe transversale du modèle 3D pour cette couche spécifique, la puissance du faisceau d'électrons augmente considérablement. Il trace précisément la géométrie du composant, faisant fondre complètement les particules de poudre et les fusionnant avec la couche inférieure.

Étape 4 : Répétition et achèvement

La plateforme de fabrication s'abaisse de la hauteur d'une couche, et le processus se répète. Une nouvelle couche de poudre est étalée, préchauffée, puis fondue sélectivement. Ce cycle se poursuit sur des milliers de couches jusqu'à ce que la pièce finale soit entièrement formée, encapsulée dans le gâteau de poudre semi-frittée.

Comprendre les compromis

Comme tout procédé de fabrication, l'EBM présente un profil distinct d'avantages et de limitations qui le rendent adapté à des applications spécifiques.

Avantage : Propriétés matérielles supérieures

La combinaison d'un vide et d'un préchauffage à haute température donne des pièces entièrement denses et sans vides avec une faible contrainte résiduelle et une microstructure similaire aux matériaux corroyés.

Avantage : Vitesse de fabrication élevée

Un faisceau d'électrons peut être dévié à l'aide de bobines électromagnétiques, lui permettant de se déplacer presque instantanément entre les points de fusion. Ceci, combiné à sa haute puissance, se traduit souvent par des vitesses de fabrication plus rapides par rapport aux systèmes basés sur des lasers.

Limitation : Contraintes matérielles

L'EBM repose sur le faisceau d'électrons pour chauffer la poudre, le processus est donc limité aux matériaux conducteurs. Il n'est pas adapté aux polymères, aux céramiques ou aux composites non conducteurs.

Limitation : État de surface et détails des caractéristiques

L'EBM utilise généralement une taille de particule de poudre plus grande et crée une piscine de fusion plus grande que les méthodes basées sur des lasers. Cela se traduit par un état de surface brut plus rugueux et une résolution plus faible pour les caractéristiques très fines ou les parois minces.

Faire le bon choix pour votre objectif

La sélection de l'EBM nécessite d'adapter ses caractéristiques de processus uniques à vos besoins d'application spécifiques.

- Si votre objectif principal est de produire des implants médicaux ou des composants aérospatiaux à partir d'alliages réactifs comme le titane ou le Ti-6Al-4V : L'EBM est souvent le choix supérieur en raison de son processus à haute température réduisant les contraintes et de son vide exempt de contamination.

- Si votre objectif principal est d'obtenir la plus haute résolution possible, les détails de caractéristiques les plus fins ou une surface brute lisse : Vous devriez explorer une technologie basée sur laser comme la fusion sélective par laser direct de métal (DMLS).

- Si votre objectif principal est de fabriquer des pièces plus grandes et robustes où la vitesse est critique et où un état de surface plus rugueux est acceptable ou peut être usiné ultérieurement : La puissance élevée et les vitesses de balayage rapides de l'EBM offrent un avantage de production significatif.

En fin de compte, choisir l'EBM est une décision d'exploiter un processus à haute énergie qui excelle dans la création de pièces solides et sans contrainte à partir de certains des matériaux les plus avancés au monde.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Configuration de l'environnement | Crée un vide poussé et préchauffe à 600-1000°C | Prévient l'oxydation, réduit les contraintes thermiques |

| Dépôt de la poudre | Étaler une couche mince et uniforme de poudre métallique | Crée la base pour la nouvelle couche de pièce |

| Préchauffage/Frittage | Le faisceau d'électrons frit légèrement l'ensemble du lit de poudre | Crée un « gâteau » de support et conducteur |

| Fusion sélective | Le faisceau de haute puissance fait fondre la poudre selon le modèle CAO | Fusionne le matériau pour construire la géométrie de la pièce |

| Répétition | La plateforme s'abaisse et le cycle se répète | Construit la pièce couche par couche jusqu'à l'achèvement |

Prêt à exploiter la puissance de l'impression 3D métallique avancée pour votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture des équipements de laboratoire haute performance et des consommables dont vous avez besoin pour repousser les limites de la science des matériaux et de la fabrication. Que vous exploriez la fabrication additive pour des composants aérospatiaux ou des implants médicaux, notre expertise peut vous aider à obtenir des résultats supérieurs avec des pièces entièrement denses et sans contrainte.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos objectifs spécifiques de laboratoire et de production.

Guide Visuel

Produits associés

- Instrument de tamisage électromagnétique tridimensionnel

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

Les gens demandent aussi

- Quel est l'usage du tamis vibrant ? Obtenez une analyse précise de la granulométrie pour votre laboratoire

- Qu'est-ce que le tamisage des poudres ? Un guide pour une séparation précise de la granulométrie

- Quels sont les inconvénients de la machine à tamiser ? Principales limites de l'analyse granulométrique

- Quel est le principe de la tamiseuse ? Obtenir une séparation précise des particules par taille

- Quelles sont les applications de la machine de tamisage ? De l'exploitation minière aux produits pharmaceutiques