Essentiellement, le dépôt physique en phase vapeur par faisceau d'électrons (EBPVD) est un processus sous vide poussé utilisé pour créer des films minces exceptionnellement purs et précis. Il fonctionne en utilisant un faisceau d'électrons de haute énergie, magnétiquement focalisé, pour faire fondre et vaporiser un matériau source. Cette vapeur de matériau voyage ensuite à travers le vide et se condense sur un substrat, formant la couche de revêtement souhaitée couche par couche.

Le point essentiel à retenir est que l'EBPVD n'est pas simplement une méthode de chauffage ; c'est une technique hautement contrôlée pour vaporiser des matériaux avec une extrême précision. Son principal avantage réside dans sa capacité à revêtir efficacement des substrats avec des matériaux ayant des points de fusion très élevés, atteignant un niveau de pureté et de densité que d'autres méthodes peinent à égaler.

La mécanique centrale de l'EBPVD

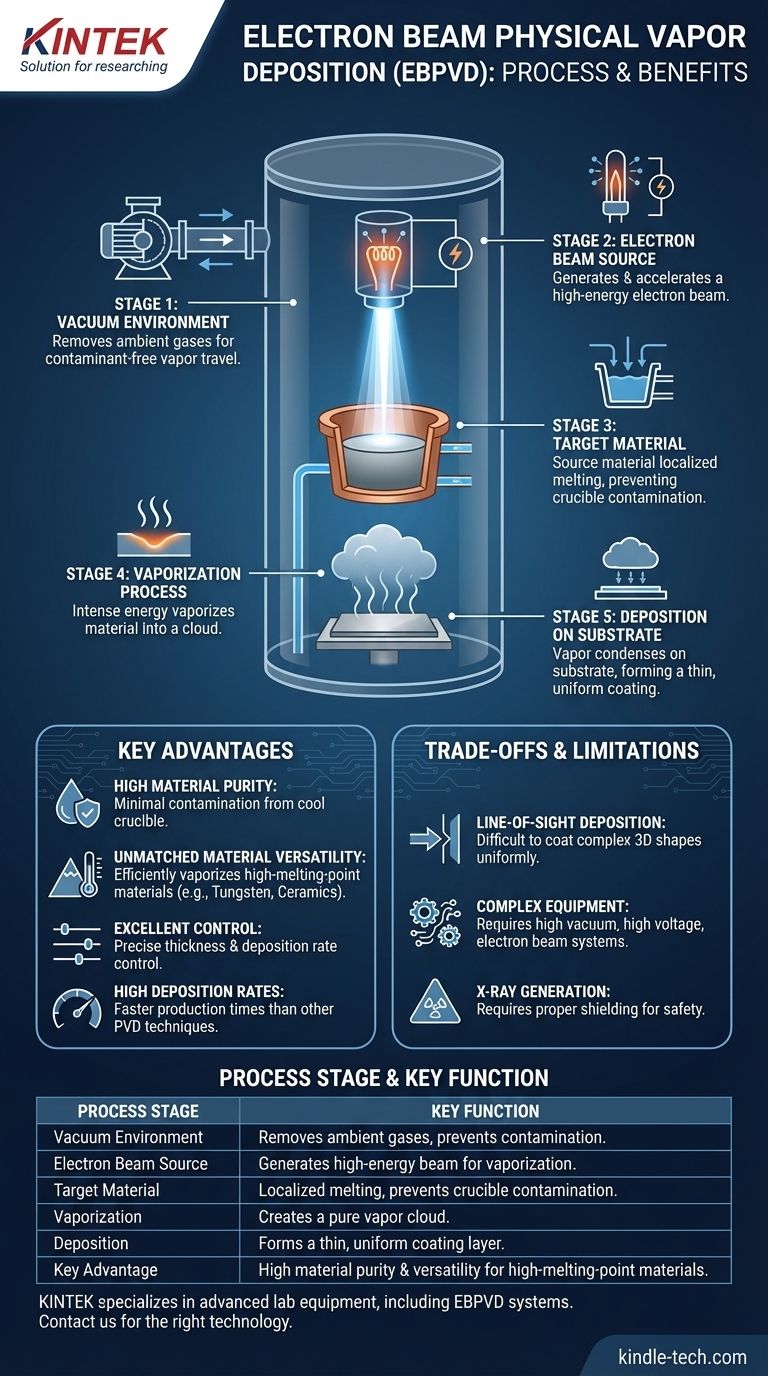

Pour comprendre l'EBPVD, il est préférable de le décomposer en ses étapes fondamentales, chacune se déroulant dans une chambre à vide poussé. Cet environnement est essentiel pour prévenir la contamination et garantir que le matériau vaporisé puisse voyager sans entrave.

L'environnement sous vide

Premièrement, l'ensemble du processus a lieu dans une chambre pompée jusqu'à un vide poussé. Cela élimine les gaz ambiants comme l'oxygène et l'azote, qui pourraient autrement réagir avec le matériau vaporisé et introduire des impuretés dans le film final.

La source du faisceau d'électrons

Un filament, généralement en tungstène, est chauffé à une température élevée, ce qui provoque l'émission d'un flux d'électrons. Ces électrons sont ensuite accélérés par une alimentation haute tension, formant un faisceau de haute énergie.

Le matériau cible

Le matériau source à déposer — souvent sous forme de poudre, de granulés ou d'un lingot solide — est placé dans un creuset en cuivre refroidi à l'eau. Ce refroidissement est crucial, car il garantit que seule la surface supérieure du matériau est fondue par le faisceau d'électrons, empêchant la contamination provenant du creuset lui-même.

Le processus de vaporisation

Des champs magnétiques sont utilisés pour diriger et focaliser précisément le faisceau d'électrons sur la surface du matériau source. L'énergie cinétique intense des électrons est instantanément convertie en énergie thermique lors de l'impact, provoquant un chauffage rapide, une fusion puis une évaporation du matériau, créant un nuage de vapeur.

Le dépôt sur le substrat

Les atomes vaporisés voyagent en ligne droite de la source vers le substrat (l'objet à revêtir), qui est positionné au-dessus. En frappant la surface plus froide du substrat, la vapeur se recondense en un état solide, formant un film mince et uniforme.

Contrôle de précision et amélioration

L'épaisseur du film déposé est méticuleusement contrôlée par des systèmes informatiques qui surveillent le taux de dépôt en temps réel. Pour des revêtements encore plus denses et plus robustes, le processus peut être amélioré avec un faisceau d'ions, qui bombarde le substrat pendant le dépôt pour augmenter l'adhérence et réduire la contrainte dans le film.

Pourquoi choisir l'EBPVD ? Avantages clés

L'EBPVD est une méthode privilégiée dans de nombreuses industries de pointe, en particulier pour l'optique, l'aérospatiale et les semi-conducteurs, en raison de plusieurs avantages distincts.

Haute pureté des matériaux

Étant donné que le faisceau d'électrons ne chauffe que le matériau source et que le creuset reste froid, la contamination est minimale. Il en résulte des revêtements d'une pureté exceptionnellement élevée.

Polyvalence des matériaux inégalée

Le faisceau d'électrons peut générer des températures localisées extrêmement élevées. Cela fait de l'EBPVD l'une des rares méthodes capables de vaporiser efficacement des matériaux ayant des points de fusion très élevés, tels que le titane, le tungstène et diverses céramiques.

Excellent contrôle de l'épaisseur

Le processus permet un contrôle précis et en temps réel du taux de dépôt et de l'épaisseur finale du film, ce qui est essentiel pour des applications telles que les filtres optiques et les dispositifs semi-conducteurs.

Taux de dépôt élevés

Comparé à d'autres techniques PVD comme le pulvérisation cathodique (sputtering), l'EBPVD peut souvent atteindre des taux de dépôt beaucoup plus élevés, ce qui entraîne des temps de production plus rapides.

Comprendre les compromis et les limites

Aucune technologie n'est sans compromis. Une vision claire de l'EBPVD nécessite de reconnaître ses défis spécifiques.

Dépôt en ligne de visée

Le matériau vaporisé voyage en ligne droite. Cela signifie qu'il peut être difficile de revêtir uniformément des formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées sans mécanismes sophistiqués de rotation et d'inclinaison du substrat.

Équipement complexe et coûteux

La nécessité d'un environnement sous vide poussé, d'alimentations haute tension et de systèmes de guidage du faisceau d'électrons rend l'équipement EBPVD plus complexe et plus coûteux que certaines méthodes alternatives.

Potentiel de génération de rayons X

L'impact des électrons de haute énergie sur le matériau cible peut générer des rayons X. Cela nécessite un blindage approprié de la chambre à vide pour assurer la sécurité de l'opérateur, ce qui ajoute à la complexité du système.

Faire le bon choix pour votre application

Le choix de la bonne technologie de dépôt dépend entièrement des objectifs spécifiques de votre projet.

- Si votre objectif principal est la pureté ultime et le dépôt de matériaux à point de fusion élevé : L'EBPVD est le choix supérieur pour créer des revêtements optiques haute performance, des barrières thermiques sur les aubes de turbine ou des couches conductrices dans l'électronique avancée.

- Si votre objectif principal est de revêtir uniformément des géométries 3D complexes : Vous devrez peut-être envisager un processus non-ligne-de-visée comme le dépôt chimique en phase vapeur (CVD), qui utilise une réaction chimique pour déposer un film.

- Si votre objectif principal est le dépôt rentable de métaux courants : Une technique PVD plus simple comme la pulvérisation cathodique pourrait offrir un meilleur équilibre entre performance et coût pour les applications moins exigeantes.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de choisir la bonne technologie de dépôt non seulement en fonction du matériau, mais aussi du résultat spécifique que vous devez obtenir.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Résultat |

|---|---|---|

| Environnement sous vide | Élimine les gaz ambiants | Prévient la contamination, assure un voyage propre de la vapeur |

| Source du faisceau d'électrons | Génère et accélère les électrons | Crée un faisceau de haute énergie pour la vaporisation |

| Matériau cible | Matériau source dans un creuset refroidi | Fusion localisée, empêche la contamination du creuset |

| Vaporisation | Le faisceau d'électrons fait fondre/vaporise le matériau | Crée un nuage de vapeur pur |

| Dépôt | La vapeur se condense sur le substrat | Forme une couche de revêtement mince et uniforme |

| Avantage clé | Haute pureté et polyvalence des matériaux | Idéal pour les matériaux à point de fusion élevé comme les céramiques et les métaux |

Besoin d'une solution de revêtement de haute pureté pour votre laboratoire ?

Le DPVC par faisceau d'électrons est essentiel pour les applications exigeant les plus hauts niveaux de pureté des matériaux et la capacité de travailler avec des matériaux difficiles à point de fusion élevé. Si votre travail dans l'optique, l'aérospatiale ou la fabrication de semi-conducteurs nécessite des films minces précis, denses et sans contaminants, l'EBPVD est le choix supérieur.

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de dépôt adaptés aux besoins rigoureux de la recherche et de la production. Laissez nos experts vous aider à déterminer si l'EBPVD est la bonne technologie pour votre application spécifique. Nous fournissons l'équipement et le support pour garantir que votre laboratoire obtienne des résultats exceptionnels.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir la solution de revêtement qui vous convient.

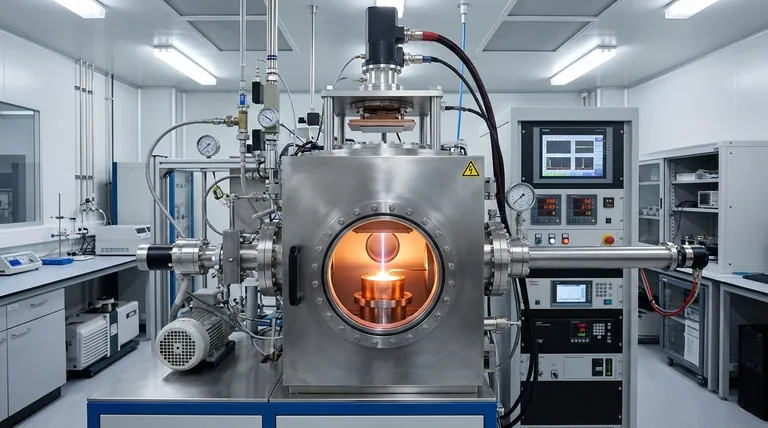

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses